Как устроены автомобильное колесо и шина?

поселок Шушары, ул. Ленина, д.3

Режим работы: 9.00-22.00

Шиномонтаж грузовой, легковой, спецтехники, ошиповка

Октябрьская наб. д. 32

Режим работы: круглосуточно

Шиномонтаж грузовой, легковой, спецтехники, ошиповка

Колесо любой машины состоит из диска, включая обод, и шины. Крутящий момент от мотора переход на него, и колесо обеспечивает сцепление с дорогой и позволяет автомобилю двигаться. От колес зависит торможение и разгон машины, ее устойчивость на поворотах и легкость управления, безопасность и плавный ход.

Устройство колеса

Одним из основных элементов колеса является диск. Если это легковой автомобиль, то к колесам приваривается обод. На грузовых машинах обода съемные. Конические болты или гайки крепят диск к ступице колеса либо полуоси заднего моста.

Строение колеса:

- диск и обод;

- камера;

- покрышка (борт, боковина, протектор, корд).

Строение шины

В зависимости от наличия или отсутствия камеры шины бывают камерные и бескамерные. В первых располагается камера из резины, заполняемая воздухом. Покрышка – это шина, в составе которой не учитывается камера.

Корд

Базовая часть покрышки – каркас. Изготавливают эту силовую основу из специальной ткани, насчитывающей несколько слоев в составе шины, корда. Его задача – воспринимать внутреннее давление сжатого воздуха и внешнее воздействие дороги на шину. Материалы, из которых производится корд, могут быть разные, но чаще всего это металлическая проволока, нейлон, капрон и др.

Протектор

Он может быть универсальный, дорожный и специальный. Выбор рисунка зависит от условий эксплуатации авто. Правильный подбор рисунка для того или иного периода с учетом внешних факторов повышает безопасность управления транспортным средством.

Зимние покрышки имеют направленный рисунок протектора. Шина должна вращаться исключительно по стрелке, которую можно видеть на боковине. Кроме того, если покрышка предназначается для правой стороны, то именно на нее она и должна быть установлена. Наш шиномонтаж в Петербурге гарантирует Вам правильность всех манипуляций с колесом.

Бескамерные шины

В бескамерных шинах нет резиновых воздушных камер. Для герметичности пространства между ободом и покрышкой используют специальные буртики. Они подходят не для всех колес, поэтому нужно внимательно покупать диски, если требуется их замена.

Основным преимуществом бескамерных шин считается их надежность и прочность. Благодаря герметизирующему слою они могут «пережить» до нескольких небольших проколов. Для камерных шин это недопустимо. Выбор остается за автовладельцем!

Строение автомобильных шин

Благодаря колесам автомобиль имеет возможность передвигаться по дороге. На них подается вращение от двигателя через трансмиссию, а за счет сил трения колеса отталкивается от поверхности, и авто движется.

Автомобильные колеса состоят из двух компонентов – шины и диска. Основным рабочим элементом колеса является шина или по-другому скат, а диск выступает в роли посадочного места для нее, а также обеспечивает крепление колеса к ступицам.

Шины обеспечивают:

- Сцепление с дорожным полотном;

- Сглаживание мелких неровностей дороги;

- Возможность движения по поверхностям с разными характеристиками;

- Управляемость авто.

Также от этих элементов зависит шумность при движении.

Внутреннее устройство

Устройство автомобильной шины – сложное, несмотря на простой внешний вид. В поперечном сечении скат имеет С-образную форму, которая формируется рядом слоев.

В поперечном сечении скат имеет С-образную форму, которая формируется рядом слоев.

Одна из схем шины

Эти слои имеют свое название:

- кордовый каркас;

- брекер;

- протектор.

Дополнительно может использоваться подложка между последними слоями.

Кордовый каркас – основа шины. Основой каркаса выступает корд – прорезиненные слои нитей (из хлопка, вискозы, капрона, стальной проволоки), покрывающих всю площадь каркаса и расположенных определенным образом. Каркас может состоять из одного или нескольких кордовых слоев.

По расположению нитей каркаса шины делятся на диагональные и радиальные. В первом случае используется перекрестное расположение слоев корда. В радиальных шинах нити проходят перпендикулярно направлению вращения колеса. Диагональные шины сейчас практически не выпускаются.

Брекер – еще один слой корда, но он располагается не по всей площади каркаса, а лишь на рабочей поверхности. Помимо этого, в брекере используются более прочные нити, что обеспечивает повышение прочности и устойчивости каркаса к повреждениям. По сути, брекер выступает в качестве армирующей соединительной прослойки между каркасом и протектором. Кордовые нити брекера располагаются исключительно диагонально.

Протектор – внешняя рабочая часть шины. Представляет собой достаточно массивный резиновый слой из высококачественных материалов и с нанесенным узором, формируемым углублениями в резине. Этот узор получил название «беговой дорожки», которой контактирует с дорогой. Протектор не только обеспечивает нужное сцепление с поверхностью, он также выступает и в качестве защитного слоя, предохраняющего каркас от повреждения. Тип рисунка, наносимого на протектор, влияет на сцепные качества шины и подразделяет их на дорожные, универсальные, повышенной проходимости.

Внешнее устройство

Если рассматривать устройство автомобильной шины только снаружи, то она состоит из:

- бортов;

- боковин;

- плеч;

- беговой дорожки.

Борта обеспечивают надежную посадку шины на диск. Жесткость этих элементов обеспечивается силовыми кольцами из металлической проволоки, вплавленными в каркас по окружности. Если рассматривать поперечное сечение шины, то борта – это вершины в С-образной форме.

От бортов отходят боковины – боковые части каркаса, покрытые дополнительно защитным слоем резины, предотвращающим повреждение кордового каркаса.

Плечи обеспечивают переход от боковин к беговой дорожке. Помимо этого, при деформации (при наезде на препятствие, вхождении в поворот) плечи принимают участие в обеспечении сцепления с дорогой.

К плечам подходит беговая дорожка, являющаяся основной рабочей поверхностью, поэтому именно она имеет наиболее многослойную структуру.

В поперечном сечении устройство шины такое: имеется два борта, соединенных с двумя боковинами, которые переходят к плечам, а те – подходят к краям одной беговой дорожки, что и формирует С-образную форму.

Классификация

Существует несколько критериев, по которым делится автомобильная «резина»:

- Способ герметизации внутреннего пространства;

- Сезонность использования;

- Тип протектора;

- Сфера использования.

Все эти критерии достаточно важны и учитываются при выборе авторезины.

Метод герметизации

По способу герметизации, существующие виды автошин делятся на камерные и бескамерные.

В камерных воздух, обеспечивающий необходимое давление внутри, закачивается в специальный резиновый баллон – камеру. Основным недостатком таких колес является легкость повреждения, поскольку даже незначительный прокол камеры приведет к спусканию колеса. Но с другой стороны, изгибы обода диска при сильных ударных нагрузках не приводит к спусканию. На легковых авто камерный тип сейчас используются очень редко.

В бескамерных воздух закачивается в пространство, образованное внутренней поверхностью шины и диском. Они менее «чувствительны» к проколам и способны выдержать до 7-8 пробитий (при условии, что элемент, проколовший шину, остается в ней).

Сезонность использования

По сезонности использования шины делятся на летние, зимние и всесезонные. Отличия между ними сводятся к материалу изготовления (в летних используется жесткая резина, а зимних – мягкая), форме рисунка и глубине протектора. Всесезонный вариант является промежуточным, и должных сцепных качеств не обеспечивает ни зимой, ни летом. Оптимальный период использования такой резины – ранняя весна и поздняя осень.

Тип протектора

По типу протектора виды автошин бывают дорожными, повышенной проходимости и универсальными. Первые предназначены для эксплуатации по твердой поверхности. Шинам повышенной проходимости характерны глубокий протектор и ярко выраженные грунтозацепы, обеспечивающие отличные ходовые качества авто по пересеченной местности. Универсальные колеса подходят как для движения по дороге, так и по бездорожью, но не сильному, поскольку грунтозацепы в них есть, но они не очень «мощные».

Сфера использования

По сфере использования шины бывают общего назначения и спортивные. Все виды автошин общего назначения обладают определенным соотношением высоты профиля к ширине, что обеспечивает необходимый объем для закачки воздуха.

К спортивной резине относятся низкопрофильные шины, слики и полуслики. Низкопрофильные отличаются небольшой высотой боковин. Но для обеспечения нужного объема для закачки воздуха, конструкторы увеличили ширину шин. В результате площадь контакта беговой дорожки возросла, поэтому низкопрофильные шины отличаются улучшенными сцепными качествами. Предназначены они для езды только по твердой поверхности. Благодаря наличию протектора, допускается их использование на дорогах общего назначения.

Слики – исключительно спортивные шины. Их особенность – полное отсутствие рисунка протектора, что обеспечивает максимальное пятно контакта колеса с дорогой. Они применяются только на сухих твердых покрытиях.

Полуслики отличаются от сликов наличием небольшого протектора, в центральной части беговой дорожки, по краям же на поверхности узора нет. Несмотря на имеющийся протектор, использовать такую резину на дорогах общего назначения нельзя, на них можно ездить только по автотрекам.

Самая частая проблема, связанная с шинами во время эксплуатации авто, — проколы, в результате которых воздух их колеса выходит и дальнейшая его эксплуатация невозможна.

Частично эта проблема решилась с появлением бескамерных шин. Как уже указывалось, они способны выдержать определенное количество проколов.

Технология Flat

Попытки решить эту проблему привели к появлению так называемой «беспрокольной» резины, она же – Run Flat шина.

Существует две технологии Run Flat, применяемых на автомобилях. Первая из них – усиление боковин. Благодаря увеличению жесткости боковин, при стравливании воздуха вес авто начинает на себе удерживать именно боковины. Благодаря этой технологии на колесе без воздуха можно преодолеть до 100 км пути при сравнительно неплохой скорости – до 80 км/ч.

Технология run flat

Вторая технология – использование поддерживающего кольца. Это кольцо, изготовленное из высокопрочного пластика или металла, устанавливается и фиксируется на диске внутри шины. В случае прокола колеса, при стравливании воздуха, колесо начинает опираться на кольцо, что позволяет продолжать движение без возможного повреждения диска. Несмотря на то, что кольцо изготовлено из твердых материалов, шумность при движении повышается не сильно, поскольку между дорогой и кольцом постоянно находится прослойка резины.

Технология Run Flat действительно позволяет решить проблему с проколами. Но в случае с колесами, имеющими усиленные боковины, то они не помогут при сильном порезе боковины. А колеса с поддерживающим кольцом стоят дорого и для обслуживания требуют специализированное оборудование.

Стоит отметить, что Run Flat – это общее обозначение технологии беспрокольных шин. Производители же зачастую используют свое обозначение такой резины, что создает определенную путаницу.

Производители же зачастую используют свое обозначение такой резины, что создает определенную путаницу.

«Самолечащиеся шины»

Но существует еще одна технология «беспрокольных» шин – «самолечащихся». Она к Run Flat не относится.

Суть этой методики сводится к нанесению на внутреннюю поверхность шины специального вязкого материала. Он в случае прокола полученное отверстие закупоривает и не дает воздуху стравливаться. Эта технология является самой простой и при этом дешевой. Стоимость шин с таким внутренним покрытием практически не отличается от обычной бескамерной резины.

Кстати, на рынке автоаксессуаров сейчас можно встретить специальные составы, которые позволяют из обычных бескамерок сделать «самолечащиеся». И для этого достаточно через вентиль закачать состав внутрь колеса, а в процессе эксплуатации залитый материал равномерно распространяется по внутренней поверхности шины, минус этого способа в том что и вся внутренняя поверхность диска покроется этим составом.

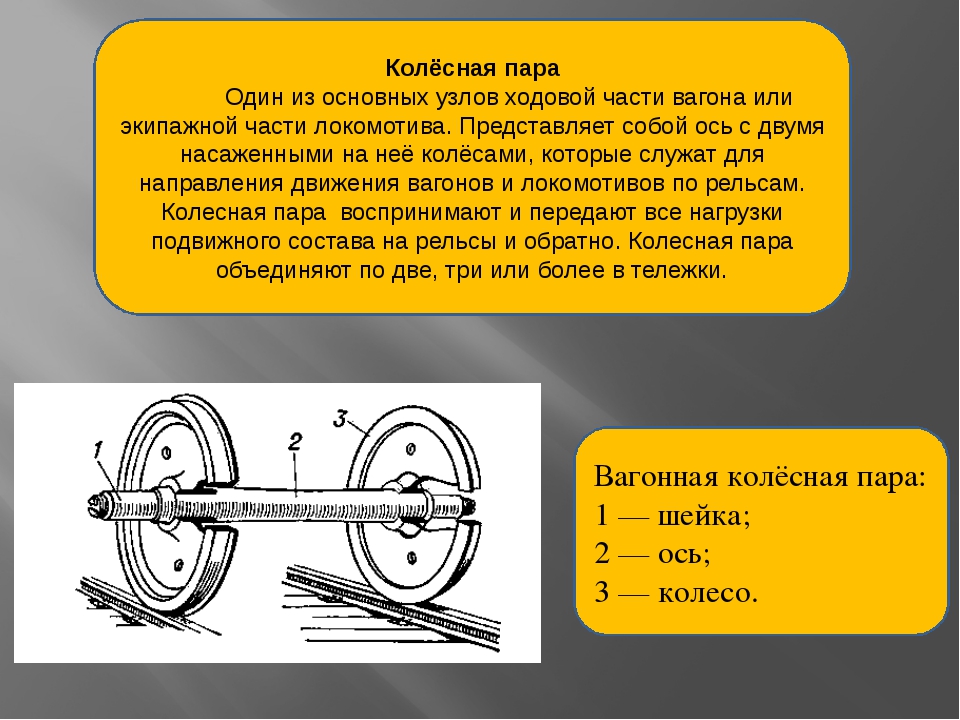

Колеса цельнокатаные и заготовки колес

Колесо цельнокатаное: Колесо, изготавливаемое из цельной заготовки методом деформирования в нагретом состоянии (горячего деформирования) и состоящее из обода, диска и ступицы. Цельнокатаные колеса изготавливаются для колесных пар тележек грузовых и пассажирских вагонов локомотивной тяги, пассажирских, грузовых и маневровых локомотивов, моторных и немоторных колесных пар вагонов электро- и дизель-поездов, специального железнодорожного подвижного состава.

Колеса цельнокатаные должны строго соответствовать ГОСТ 10791-2011

Колеса классифицируют:

по маркам колесной стали:

— 1,

— 2,

— Т,

— Л;

по точности изготовления — на классы (см. 5.1, 5.3):

— 1,

— 2;

по величине допускаемых внутренних дефектов, выявляемых при ультразвуковом контроле (УЗК), и уровню загрязненности стали неметаллическими включениями — на категории (см. 6.7, 6.8):

6.7, 6.8):

— А,

— В,

— С;

по видам дополнительной обработки:

— П — с полнопрофильной механической обработкой;

— Б — с балансировкой.

Область применения колес с учетом классификации и в зависимости от конструкции колес, максимальной расчетной статической нагрузки от колесной пары на рельсы (далее — осевой нагрузки) и конструкционной скорости железнодорожного подвижного состава приведена в таблице 1.

Таблица 1 — Область применения колес

Максимальная расчетная осевая нагрузка, кН (тс) | Конструкционная скорость железнодорожного подвижного состава , км/ч | Конструкция колес вагонов локомотивной тяги, немоторных вагонов электро- и дизель-поездов | |||

| 120 | 120160 | 160200 | 200 |

|

Колеса для грузового железнодорожного подвижного состава | |||||

230,5 (23,5) | 2, Т | — | — | — | А.1* |

245,3 (25,0) | Т | — | — | — | (А.2, А.3, А.4)** |

264,9 (27,0) | Т | — | — | — | (А. |

294,3 (30,0) | Т * | — | — | — | (А.2, А.3, А.4)** |

Колеса для пассажирского железнодорожного подвижного состава | |||||

245,3 (25,0) | 1, 2, Л | 1, 2, Л | 1, Л * | Л* | 160 км/ч — (А.1, А.2, А.3, А.4)**, 160 км/ч — А.1** |

* Допускается применение стали других марок по специальным техническим условиям. ** Допускается применение колес других конструкций по специальной конструкторской документации. Примечания 1. В числителе приведены допускаемые марки стали, в знаменателе — категория по внутренним дефектам, выявляемым при УЗК, и загрязненности неметаллическими включениями, класс точности изготовления и виды дополнительной обработки колес. 2. По требованию заказчика полнопрофильной механической обработке также могут подвергать колеса для грузового и пассажирского железнодорожного подвижного состава с конструкционной скоростью до 160 км/ч. 3. Колеса для колесных пар тележек локомотивов и моторных вагонов электро- и дизель-поездов подвергают балансировке при конструкционной скорости более 100 км/ч. Помимо колес цельнокатаных готовы предложить заготовки колес для подвижного состава и кранового машиностроения: зубчатого колеса (Чертеж 128, ТУ 14-2Р-343-2000), зубчатых колес тяговых передач локомотивов диаметром 989мм (Чертеж 077А. | |||||

Также мы предлагаем:

Будем рады видеть Вас клиентами нашей компании

Альтернатива “запаске”: баллончик с составом для устранения прокола покрышки

Таким вопросом задались мы, специалисты экспертной группы «Несколько Недоверчивых Парней», занимающейся потребительскими тестами автомобильных компонентов.Ответ мы решили найти, проведя сравнительные испытания нескольких образцов герметиков в условиях, максимально приближенных к реальности.

Вопрос о том, насколько работоспособны и удобны в применении аэрозольные составы для «лечения» проколов, отнюдь не праздный. Всё больше и больше автопроизводителей лишают новые модели своих автомобилей не только полноразмерного запасного колеса, но и так называемой «докатки». А в нишу на дне багажника укладывают лишь компрессор и баллончик со специальным средством для устранения проколов. Но и те, чья машина укомплектована пятым колесом, наверняка, вспомнят не один случай из своей практики, когда одно из колес проколото и заменено запасным. Дальнейший путь в таком случае проходит в очень нервозной обстановке с мыслью о том, чтобы не дай бог не проколоть еще одно колесо, ведь его заменить будет уже нечем. И хорошо, если в такой ситуации шиномонтаж находится близко… А что если до него, как говорится, ехать и ехать? Быть может для тех, кто часто ездит вдали от цивилизации всё-таки стоит иметь в багажнике баллончик с герметиком? Позволит ли он заделать прокол?

Помочь нам провести сравнительные испытания согласились в Санкт-Петербурге. Специалисты шинного центра Tyre Plus на Петровском острове предоставили в наше полное распоряжение нужное количество новеньких одинаковых покрышек размерности 175/65R14 и шиномонтажное оборудование. Условие о том, что покрышки должны быть одинаковой размерности и новыми, мы при поиске возможности для проведения этого теста поставили изначально. Ведь только в таком случае условия сравнительного теста будут максимально корректными и воспроизводимыми для всех испытываемых образцов. Ведь в покрышках разной размерности герметик будет растекаться по-разному и в большой покрышке состав банально растечется по её недрам и к месту прокола попадёт в меньшем количестве, чем в маленьком колесе. Повлиять может и большая разница в возрасте колёс.Ведь резина внутренней поверхности старой покрышки неизбежно испещрена сетью микротрещин. И по такой поверхности герметик будет течь совсем по-другому, нежели в абсолютно новом колесе.

Ведь только в таком случае условия сравнительного теста будут максимально корректными и воспроизводимыми для всех испытываемых образцов. Ведь в покрышках разной размерности герметик будет растекаться по-разному и в большой покрышке состав банально растечется по её недрам и к месту прокола попадёт в меньшем количестве, чем в маленьком колесе. Повлиять может и большая разница в возрасте колёс.Ведь резина внутренней поверхности старой покрышки неизбежно испещрена сетью микротрещин. И по такой поверхности герметик будет течь совсем по-другому, нежели в абсолютно новом колесе.

Итак, площадка для корректных сравнительных испытаний подготовлена. И мы отправились закупать образцы. Не будем скрывать своего разочарования. Мы рассчитывали найти и сравнить не менее 7–8 образцов герметиков. Но каково же было наше удивление, когда в нескольких десятках магазинов Москвы и Санкт-Петербурга перед нашими глазами представали баллоны с герметиками от одних и тех же производителей. Наиболее распространенными оказались составы от фирм Abro, Hi-Gear, Holts и Liqui Moly. Их мы и купили. А совершенно неожиданно компанию этим известным брендам составил герметик Auchan, купленный нами в одноименном супермаркете.

Программа испытаний для этих 5 образцов, разработанная нами, была весьма проста. На противоположной от вентиля стороне протектора делается прокол диаметром 6 миллиметров, который мы попытаемся ликвидировать, введя герметик в недра колеса. Наиболее удаленная точка колеса выбрана для того, чтобы максимально усложнить задачу донесения состава герметика к проколу. Ремонт колеса будет проделываться в строгом соответствии с инструкцией на баллоне. Ну а мы будем наблюдать, способен ли состав заделать отверстие прокола. Измерим мы и то давление, которое создадут газы, закачанные в баллон с герметиком в проколотом колесе при том, что сразу после прокола давление в нем будет доведено до нулевой отметки. Ну а в финале испытания те колеса, которые остановят утечку воздуха, будут проверены на дисбаланс, на основании чего будет сделан вывод о том, можно ли на них продолжать нормальное движение.

Кстати, сразу стоит отметить тот факт, что все производители дают разные рекомендации о том, в каком положении проколотого колеса в него надо вносить спасительный состав. В инструкции Abro сказано, что вентиль надо расположить в пределах от 5 до 7 часов по циферблату. Holts предлагает поднять его в диапазон от 10 до 2 часов. В инструкциях к Hi-Gear и Auchan об этом нет вообще ни слова. А наиболее продуманной в этом плане нам показалась инструкция Liqui Moly, в которой советуется сориентировать колесо так, чтобы прокол в нем находился в нижней точке колеса. Логично, ведь в этом случае состав, попав в шину, быстрее всего попадет к месту прокола и «примется за работу».

А вот дальше в инструкциях начинается полнейшая вакханалия. И у нас сложилось мнение, что вся эта неразбериха – следствие слишком вольных, а порой и абсолютно поверхностных переводов инструкций. Советуем всем производителям вдумчивее и внимательнее подходить к этой процедуре. Ведь соблюдение потребителем рекомендаций неграмотного перевода в лучшем случае не даст ему никаких результатов, в худшем – принесет еще больший, чем было, урон. Одни производители советуют, едва залив в колесо герметик, тут же подкачивать его до рекомендованного давления. Другие оптимистично заявляют о том, что баллон, содержащий герметик, восстановит давление в покрышке, если вы пустить его содержимое в колесо полностью. Но в случае серьезного прокола, который мы собираемся имитировать, обе эти рекомендации по сути бессмысленны. Ведь требуемое давление в шине не сможет создать ни компрессор, ни избыточное давление газов в баллоне. Воздух будет беспрепятственно покидать колесо через незаделанное еще отверстие.

Читаем дальше. Все производители герметиков рекомендуют незамедлительно после опустошения баллона начать движение автомобиля «с умеренной скоростью». Расстояние «ремонтной» поездки предлагаются разные. Hi-Gear просит проехать 1–2 км, а Abro – 3. Все остальные производители еще оптимистичнее. По их мнению на шине, в которую только что выпущено содержимое баллона с герметиком, надо проехать 10–15 км. Общий смысл рекомендаций понятен. Состав герметика, попавший в колесо, растечется по его недрам, клеящий состав будет доставлен к проколу и герметезирует его. А излишки герметезирующего состава под действием центробежной силы максимально равномерно распределятся по внутренней поверхности колеса, не вызывая его дисбаланса.

Общий смысл рекомендаций понятен. Состав герметика, попавший в колесо, растечется по его недрам, клеящий состав будет доставлен к проколу и герметезирует его. А излишки герметезирующего состава под действием центробежной силы максимально равномерно распределятся по внутренней поверхности колеса, не вызывая его дисбаланса.

Всё так. Вот только если на покрышке, давление в которой не дотягивает хотя бы до отметки 1 атм, проехать даже пару километров, то ее боковины неизбежно разрушатся. И колесо будет непригодно к дальнейшей эксплуатации…

Поэтому для проведения испытаний мы выработали следующий алгоритм действий. Колесо прокалывается и после того, как давление воздуха в нем падает до нуля, в него вводится состав герметика. Сразу после этого мы фикси руем, какое давление воздуха в колесе смогли создать газы баллона с герметиком. Затем, если давление в колесе меньше нормы в 2 атм, мы его подкачаем и на машине, подвешенной на подъемнике, имитируем движение на расстояние 2 км со скоростью 40 км/ч. После этого мы проверим, восстановлена ли герметичность колеса и оценим его дисбаланс. И на основании этих данных сделаем вывод о том, пригодно ли колесо к дальнейшей полноценной эксплуатации. Итак, пять покрышек собраны на дисках и отбалансированы. Колесо устанавливается на автомобиль и в нём делается контрольный прокол. Воздух со свистом покидает покрышку, которая достаточно быстро полностью спускается и обод диска касается опорной поверхности.

Первым в бой мы отправили состав Hi-Gear. Пенный состав по прозрачной трубке ринулся в колесо, которое в течение

минуты, пока пустел баллон, заметно приподнялось от пола. Замеряем давление. Манометр показывает 0,7 атм. Для движения этого явно недостаточно. К тому же пенный состав стремительно покидает колесо через прокол. Через пару минут «езды» на машине было слышно, что воздух по-прежнему уходит из покрышки, но все менее активно. Снимаем колесо и помещаем его в ванну с водой, где сразу становится видно, что на месте прокола образуются небольшие пузыри воздуха. Но буквально через три минуты исчезли и они. Колесо вновь обрело герметичность! Можно ли на нем ездить? Вполне, как показала проверка на балансировочном станке. Дисбаланс колеса достиг 20 грамм – показатель приемлемый при движении со скоростями до 100 км/ч.

Но буквально через три минуты исчезли и они. Колесо вновь обрело герметичность! Можно ли на нем ездить? Вполне, как показала проверка на балансировочном станке. Дисбаланс колеса достиг 20 грамм – показатель приемлемый при движении со скоростями до 100 км/ч.

Вторым проверке подвергся состав Liqui Moly. Колесо он смог накачать лишь до отметки 0,4 атм. Впрочем, и это давление тает буквально на глазах. Газ из баллона безо всяких препятствий покидает покрышку вместе с рабочим составом герметика. Подкачиваем колесо, «проезжаем» 2 километра. И получаем результат аналогичный первому образцу – небольшая утечка воздуха, которая постепенно ликвидировалась густеющим в проколе составом в течение трех-четырех минут. Колесо надо лишь подкачать до рабочего давления и на нем вполне можно ехать дальше! Причем, как оказалось, с любой, даже самой высокой скоростью. Дисбаланс составил едва уловимые 10 грамм.

Образец Holts, ставший третьим в наших испытаниях, мы признаем самым удобным в обращении. Он снабжен удобным клапаном, регулирующим введение состава герметика в покрышку. Небольшая поворотная ручка сводит у нулю все проблемы – повернул ее и жди, пока не опустеет баллон. В то время как у остальных четырех баллонов в течение полутора-двух минут необходимо пальцем нажимать и удерживать достаточно тугую клавишу на его крышке. Задача, прямо скажем, для крепкой мужской руки. Женская, с ней если и справится, то не без ущерба для маникюра. Holts поставил и промежуточный рекорд нашего теста. Он смог накачать колесо до 0,9 атм. Давление, конечно, низкое, но в случае крайней необходимости, например, если компрессор вы шел из строя, несколько километров на предельно малой скорости на таком колесе можно проехать. А затем последовало разочарование. При имитации двухкилометрового заезда пена герметика так активно покидала колесо через прокол, что ей оказалась перепачкана вся колесная ниша нашего агрегатоносителя. Покрышка активно травила воздух с пеной и после остановки машины. И лишь минут через десять, когда мы собрались уже снимать этот образец с дальнейшей проверки, утечка воздуха прекратилась. Впрочем, дисквали фикация все равно последовала. Дисбаланс колеса оказался совершенно неприемлемым и составил 75 грамм! Еще один рекорд нашего теста. Увы, со знаком «минус». С таким дисбалансом движение можно будет продолжить лишь до ближайшего шиномонтажа. Да и то со скоростью не выше 50– 60 км/ч. А иначе ремонта подвески и рулевого механизма не избежать…

Впрочем, дисквали фикация все равно последовала. Дисбаланс колеса оказался совершенно неприемлемым и составил 75 грамм! Еще один рекорд нашего теста. Увы, со знаком «минус». С таким дисбалансом движение можно будет продолжить лишь до ближайшего шиномонтажа. Да и то со скоростью не выше 50– 60 км/ч. А иначе ремонта подвески и рулевого механизма не избежать…

Неприятный сюрприз преподнес и герметик Auchan. Дело в том, что остатки состава неизбежно попадают на руки при откручивании шланга от вентиля колеса после того, как баллон опустошен. Но если у всех образцов герметик, попавший на руку легко смывался водой, то пена образца Auchan оказалась насколько липкой, что отмыть ее удалось с большим трудом. Вывод один – работайте в перчатках… Давление в колесе Auchan поднял лишь до 0,6 атм. А густел в отверстии прокола и ликвидировал утечку воздуха так же медленно и неохотно, как предыдущий образец. Когда же, наконец, пена заклеила прокол, выяснилось, что дисбаланс колеса тоже неприемлем для нормальной дальнейшей эксплуатации – 65 грамм.

Мнение специалиста

Василий Гаврилов, мастер смены Петровского шинного центра Tyre Plus:

«Я скептически отношусь к подобным баллонам с герметиками. В случае серьезного прокола или пореза колеса, а также при повреждении боковины они будут абсолютно бесполезны. Но при незначительных проколах такой баллончик вполне сможет помочь. Из тех образцов, которые мы проверили, я рекомендую Liqui Moly – он и прокол быстро заклеил и последующего дисбаланса колеса не возникло. Это средство можно возить с собой в багажнике. Hi-Gear с проколом колеса тоже справился на отлично и дисбаланс был небольшой. Но, как оказалось, он боится мороза и очень быстро замерзает. На таком колесе зимой далеко не уедешь. Составы Holts и Auchan тоже могут заклеить прокол. Но с таким дисбалансом максимум, на что в дальнейшем способно колесо, которое отремонтировали этими герметиками – позволить потихоньку доехать до цивилизации и уже там на шиномонтаже делать полноценный ремонт колеса. А вообще советую всем иметь в автомобиле набор ремонтных жгутов. В применении они очень просты и удобны. К тому же в отличие от жидких герметиков смогут заделать прокол в боковине. Ну а справиться с этими жгутами сможет любой, кто держал в руках отвертку или гаечный ключ.»

А вообще советую всем иметь в автомобиле набор ремонтных жгутов. В применении они очень просты и удобны. К тому же в отличие от жидких герметиков смогут заделать прокол в боковине. Ну а справиться с этими жгутами сможет любой, кто держал в руках отвертку или гаечный ключ.»

Ну а пятый образец – Abro – мы сняли с дистанции. Он так и не смог остановить утечку воздуха из колеса. За время «заезда» и в течение нескольких минут после него через прокол из покрышки «выгнало» практически весь герметизирующий состав.

Итак, два образца – Hi-Gear и Liqui Moly – справились с поставленной задачей. Большой 6-миллиметровый прокол удачно заклеен, дисбаланс вполне примлем. Но… Почему в инструкциях на баллонах производители рекомендуют использовать эти составы только в разогретом виде, разогревая их зимой, например, печкой в салоне машины. Как они поведут себя на морозе? Проверим! Благо на улице минус 20. Обоих претендентов на победу в нашем тесте на улицу! Результат поверг нас в шок. Hi-Gear начал моментально густеть и уже через 15 минут замерз. Портить один из балансировочных станков Петровского шинного центра мы не стали. И так было понятно, что дисбаланс будет запредельным. На колесе, внутри которого появился такой огромный сгусток льда, попросту нельзя будет ездить выше первой передачи – подвеску моментально разобьет.

Победителем нашего теста мы признаем Liqui Moly.Баллончик этого герметизирующего состава мы рекомендуем на всякий случай возить в багажнике, даже если там и лежит запасное колесо. В случае небольшого прокола Liqui Moly позволит обойтись без громоздкой процедуры смены колеса и, в принципе, последующего посещения шиномонтажа. Хотя немцы в финале инструкции на баллоне честно просят «не забыть квалифицированно отремонтировать шину в мастерской».

- Автор

Колеса и их типы — Страница 5

Страница 5 из 38

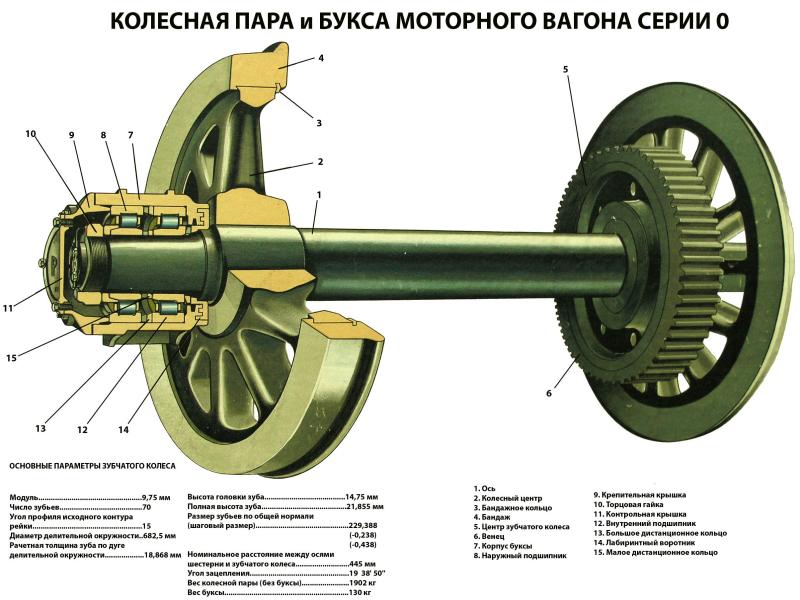

Колеса вагонов по конструкции разделяют на безбандажные — цельные (рис. 2.4,а), состоящие из обода 1, диска 2 и ступицы 3, и бандажные — составные (рис. 2. 4, б), состоящие из бандажа 4, колесного центра 5 и предохранительного кольца 6.

2. 4, б), состоящие из бандажа 4, колесного центра 5 и предохранительного кольца 6.

Безбандажные колеса бывают цельнокатаными и литыми, бандажные — дисковыми и спицевыми. Дисковые обычно катаные или литые, а спицевые — литые или кованые.

Стальные цельнокатаные колеса обладают рядом существенных преимуществ перед бандажными. В процессе движения вагона поверхности катания колес постоянно находятся в контакте с рельсами и подвергаются интенсивному действию различных нагрузок. При этом колеса, соприкасаясь с рельсами малой поверхностью (порядка 2—2,5 см2), передают им большие статические и динамические нагрузки (до 110 кН). В результате в месте соприкосновения колеса с рельсом возникают значительные деформации и большие контактные напряжения, вызывающие появление усталостных трещин на поверхности катания колеса.

Рис. 2.4. Вагонные колеса:

а — безбандажное цельнокатаное: б — бандажное.

Таким образом, в наиболее сложных условиях загружения находится обод 1 и особенно его поверхность катания. При движении по кривым, а также на прямых участках пути вследствие извилистого движения колесной пары или разницы диаметров колес, посаженных на одну ось, происходит их проскальзывание, которое приводит к скалыванию пораженных контактными усталостными трещинами мест и образованию раковин на поверхности катания колес.

Рис. 2.5. Профиль поверхности катания колеса:

а — стандартный; б— ЦНИИ МПС.

Поэтому металл обода 1 должен обладать большой прочностью, высокой ударной вязкостью и износостойкостью.

Металл ступицы 3, удерживающийся на оси силами упругости, должен обладать необходимой вязкостью, а металл диска 2 — упругостью.

Раньше вагонные колеса изготовлялись только бандажными. Бандаж изготовлялся из более твердого материала и подвергался отдельно от центра дополнительной термической обработке. Когда он предельно изнашивался или повреждался, его заменяли без смены колесного центра. Такие колеса сейчас распространены в ряде западноевропейских стран, а ранее преобладали и на дорогах СССР. Однако они имеют существенные недостатки: меньшую прочность и эксплуатационную надежность, большие затраты на формирование колесных пар, большую массу (на 36 кг для колес диаметром 950 мм). Поэтому бандажные колеса вытесняются стальными безбандажными цельнокатаными.

Такие колеса сейчас распространены в ряде западноевропейских стран, а ранее преобладали и на дорогах СССР. Однако они имеют существенные недостатки: меньшую прочность и эксплуатационную надежность, большие затраты на формирование колесных пар, большую массу (на 36 кг для колес диаметром 950 мм). Поэтому бандажные колеса вытесняются стальными безбандажными цельнокатаными.

Механические свойства термически обработанных колес должны соответствовать следующим нормам: временное сопротивление 880—1080 МПа; относительное удлинение не менее 10%, относительное сужение не менее 16%; твердость по Бринеллю не менее 2430 МПа (248 ед.) и ударная вязкость при температуре 293 К (+20°С) не менее 0,2 МДж/м2.

Цельнокатаные колеса обладают более высокой прочностью и эксплуатационной надежностью по сравнению с бандажными, поэтому они получили наибольшее распространение.

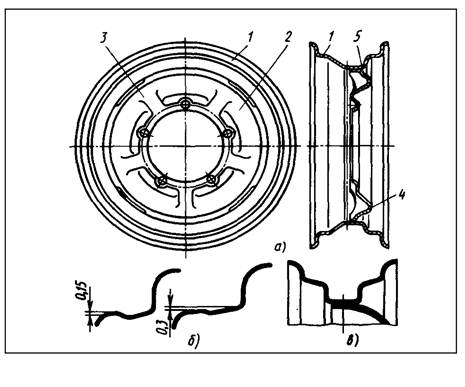

Для рационального взаимодействия колеса и рельсового пути важное значение имеет форма поверхности катания — профиль катания колеса (рис. 2.5,а). С внутренней стороны обода имеется гребень 2, предохраняющий колесную пару от схода с рельсов. Высота гребня 28 мм, толщина 33 мм, измеренные на расстоянии 18 мм от его вершины. Угол наклона гребня 60°. Коническая поверхность катания имеет уклоны 1 : 20 и 1 : 7 и фаску 1. Такая форма поверхности катания колес обеспечивает свободный проход вагонов по кривым участкам пути, центрирует колесные пары на прямых участках и обеспечивает более равномерный износ поверхности катания колес. Однако коническая форма поверхности катания вызывает извилистое движение колесной пары, а вместе с ней и вагона в целом.

Конусность в 1 : 7 и фаска как бы приподнимают наружную грань колеса над головкой рельса, обеспечивая прохождение стрелочных переводов при наличии проката или наплыва металла на поверхности катания колес.

Круг катания находится на расстоянии 70 мм от внутренней грани колеса, а расстояние между кругами катания одной колесной пары составляет 1580 мм.

Рис. 2.6. Упругое колесо.

Всесоюзным научно-исследовательским институтом железнодорожного транспорта (ЦНИИ МПС) (предложен новый профиль катания вагонного колеса (рис. 2.5,б). Предварительные опыты показали, что колеса с таким профилем имеют в 1,5—2 раза меньший износ гребней. Увеличенный до 65° угол наклона наружной грани гребня повышает устойчивость колесных пар на рельсах и безопасность движения вагонов.

Подобный профиль катания вагонного колеса вводится и в ряде стран Европы. При этом угол наклона наружной грани гребня увеличен до 70°. По исследованиям Международного союза железных дорог применение нового профиля снижает износ колеса на 30%, уменьшает вероятность схода с рельсов и улучшает плавность хода вагона.

Научно-исследовательскими, учебными институтами, вагоностроительными и металлургическими заводами СССР проводятся исследования по созданию колес более совершенной конструкции из низколегированных сталей, обладающих повышенным сопротивлением образованию усталостных и термических трещин и повышенной износостойкостью.

Для улучшения взаимодействия колесной пары и пути за счет снижения сил, обусловленных действием необрессоренных масс, во многих странах предпринимаются попытки создания упругих колес. Этим же повышается плавность хода вагона и уменьшается шум, возникающий при движении.

На рис. 2.6 показано упругое колесо, применяемое в некоторых сериях вагонов Московского метрополитена. В этом колесе между ободом 1 и колесным центром 3 расположены резиновые элементы 2, работающие на сдвиг.

Колесо, соприкасаясь с рельсом малой поверхностью, передает ему большие статические и динамические нагрузки. При прохождении рельсовых стыков, крестовин и других неровностей пути развиваются большие ударные силы, а при торможении возникают большие силы трения; все это приводит к интенсивному износу и различным повреждениям поверхности катания колеса. В этих условиях важное значение имеет правильный выбор диаметра и толщины обода колеса, что является довольно сложной задачей. Ее решение требует всестороннего учета многочисленных факторов, по-разному влияющих на рассматриваемые параметры колеса.

Ее решение требует всестороннего учета многочисленных факторов, по-разному влияющих на рассматриваемые параметры колеса.

Диаметр колеса в основном определяется нагрузками, передающимися от колеса на рельс, скоростью движения поездов, грузонапряженностью и другими условиями эксплуатации железных дорог.

Уменьшение диаметра колеса обеспечивает: снижение массы колеса, а следовательно, и колесной пары, вследствие чего уменьшается воздействие необрессоренных масс на путь, оси колесных пар и другие элементы вагона; снижение центра тяжести вагона, что повышает устойчивость и улучшает плавность хода вагона, а также уменьшает плечи сил, действующих на вагон; улучшение условий движения вагона по кривым малого радиуса; уменьшение износа гребней и боковых поверхностей рельсов на кривых участках пути; снижение уровня пола, что позволяет увеличить объем кузова в пределах существующих габаритов подвижного состава.

Увеличение диаметра колеса приводит к увеличению площадки контакта колеса и рельса, в результате чего уменьшаются в них деформации, контактные напряжения и обусловленные ими усталостные разрушения, а также износы колес и рельсов; к уменьшению частоты вращения колесных пар, что сокращает число циклов загружения колес, осей и роликовых подшипников, снижает сопротивление движению, уменьшает частоты колебаний колесных пар, тележек и кузова.

При большой грузонапряженности определяющее значение имеет усталостная прочность колес и рельсов.

По данным ЦНИИ МПС уменьшение диаметра колес с 950 до 900 мм повышает контактные напряжения на 4—6% и увеличивает усталостные повреждения на 30—35%· Поэтому уменьшение диаметра колеса должно сопровождаться правильным выбором более рациональных марок стали, термической обработки и других средств повышения усталостной прочности колес и рельсов.

На железных дорогах США нормальный диаметр колес грузовых вагонов составляет 838 мм, а в новых большегрузных вагонах — 914 и 965 мм. На железных дорогах Японии диаметр колес равен 910 мм, в Англии — 940 мм, в ГДР и ФРГ — 1000 мм.

Уменьшение толщины обода существенно уменьшает массу колеса, так как 2/3 массы колеса приходится на обод; уменьшает пределы изменения диаметра колеса в эксплуатации, что сокращает разность высот продольной оси автосцепки в поезде, вследствие чего повышается безопасность движения поездов. Однако уменьшение толщины обода сокращает срок службы колеса. Поэтому уменьшение толщины обода, равно как и уменьшение диаметра колеса, необходимо компенсировать повышением прочности и износостойкости колес.

На железных дорогах СССР применяются колеса многократной обточки с толщиной обода 75 мм. В США, Англии и Франции кроме колес многократной обточки применяются колеса с более тонкими ободьями, рассчитанные на одну-две переточки или без переточек.

В некоторых случаях сокращение срока службы колес окупается уменьшением их массы.

Соединение колес с осью

Одним из наиболее распространенных способов соединения колес с осью является прессовая посадка. Это достигается уменьшением диаметра отверстия ступицы относительно диаметра подступичной части оси на величину натяга.

Для обеспечения необходимой прочности соединения колес с осью без перенапряжения соединяемых частей колесной пары необходимо правильно выбрать натяг и усилие напрессовки. Малый натяг может не обеспечить необходимой прочности прессового соединения, а большой может вызвать опасные для прочности ступицы и колеса напряжения.

Для колесных пар вагонов широкой колеи натяги выбирают в пределах от 0,1 до 0,25 мм. Колеса с осью соединяются на гидравлическом прессе, а качество прессового соединения контролируется по индикаторной диаграмме.

В последнее десятилетие проводились исследования по внедрению тепловой посадки при формировании колесных пар. При этом нагретую ступицу колеса с установленным натягом свободно надевали на ось, и после остывания ступицы колесо прочно соединялось с осью.

При тепловой посадке не повреждаются сопрягаемые поверхности ступицы колеса и подступичные части оси и повышаются усилия распрессовки. Однако при трении повреждается подступичная часть оси у края ступицы от коррозии, отсутствуют надежные средства контроля качества теплового соединения, усложняется съем колеса с оси, увеличиваются затраты электроэнергии и продолжительность формирования и расформирования колесных пар.

Однако при трении повреждается подступичная часть оси у края ступицы от коррозии, отсутствуют надежные средства контроля качества теплового соединения, усложняется съем колеса с оси, увеличиваются затраты электроэнергии и продолжительность формирования и расформирования колесных пар.

Для предупреждения коррозионных повреждений подступичной части оси применялись лаковые покрытия. Однако при торможении колеса нагревались до температуры 60°С и выше, лаковая пленка размягчалась и усилия сдвига колеса резко снижались. Поэтому все эти колесные пары изъяты из эксплуатации.

Кроме неподвижно соединенных с осью колес в некоторых случаях применяют вращающиеся относительно оси, а также специальные раздвижные колеса [5].

Ранфлэт, или жизнь без проколов: изучаем технологии защищенных шин

Почему внутри воздух

Первые резиновые покрышки, которые пришли на смену деревянным и окованным ободьям, были непробиваемыми и совершенно не боялись гвоздей – более того, в каждом колесе машины тогда гвоздей и штатно могло быть несколько. Впрочем, ценились обода, собранные без единого гвоздя или болта – это считалось работой мастера. Но к началу автомобилизации планеты цельнодеревянные колеса, обитые резиной, были уже далеко не передовой технологией: настала пора пневматических шин.

Первый патент на привычную нам «пневматику» появился в 1848 году и был взят на имя Роберта Томпсона. Идея дошла и до практической реализации, причем тесты убедительно доказали превосходство пневматических шин перед твердыми колесами: тяговое усилие на твердом покрытии уменьшилось на 37%, а на гравии и грунте – на уже на 68%. И это не считая принципиального изменения в комфорте передвижения.

После истечения действия патента в 1878 году следующую попытку предпринял весьма известный и поныне Джон Данлоп: в 1888 он снова запатентовал пневматическую покрышку и начал серийное производство таких шин для велосипедов и конных повозок. Кстати, времена тогда были суровые, патентные тролли и просто прожектеры уже существовали, так что патентов на эту технологию на самом деле было довольно много. Но все они сводились к простым системам с камерой внутри покрышки или «пневмотрубкой» – камерой и шиной в одном флаконе.

Но все они сводились к простым системам с камерой внутри покрышки или «пневмотрубкой» – камерой и шиной в одном флаконе.

Продвижению пневматики способствовало увлечение велоспортом в то время. Велосипед для обывателя был чем-то вроде легкового автомобиля сейчас – не у всех они были, но многие хотели бы такой приобрести, а желание как можно эффективнее использовать скудные человеческие силы вынуждало применять наиболее эффективные колеса. Технологию улучшали: история сохранила имена многих причастных изобретателей, например, Чайлда Уэлча, Андрэ и Эдуарда Мишленов. Постепенно оформлялась привычная нам конструкция с покрышкой, которая фиксировалась на ободе, и внутри которой находилась камера или камеры с воздухом. В 1885 году успех в гонке Париж-Бордо принес известность братьям Мишлен, а в 1896 году английская автомобильная фирма «Ланчестер» стала первой маркой, серийно устанавливающей покрышки бренда Dunlop. К началу двадцатого века количество компаний-изготовителей покрышек для авто исчислялось десятками, а сами покрышки устанавливали и на автомобили, и на пассажирские кареты.

На фото: Lanchester. Модель 1914 годаПроблема проколов остро стояла с самого начала, неприятности случались буквально каждую сотню километров. Это неудивительно, учитывая сколько гвоздей таилось в грязи грунтовых дорог – ведь основной тяговой силой были лошади, а их подковывали, и подковы крепились именно гвоздями. Повреждались и камеры, и сами покрышки. Корд был текстильным и очень слабым. Существенно ситуация улучшилась только в двадцатые годы с применением нейлонового корда и вискозы в составе покрышек, а также с переходом на металлокордные покрышки в середине века. Боролись с проколами простыми методами – дырки заклеивали, а у водителя в запасе всегда было несколько колес. Гонщики же, отправлявшиеся в дальние «раллийные» рейды, и вовсе везли с собой десятки «запасок».

Боремся с проколами: обойдемся без воздуха

В условиях уже полного доминирования пневматических покрышек на легковых автомобилях их применение на тяжелой технике и особенно военных машинах было крайне ограниченным. Тяжелый грузовик не поднять руками за ось, чтобы снять колесо и заменить покрышку. А в бою пневматика совершенно бесполезна – она легко пробивается пулями и осколками и повреждается даже колючей проволокой, а обездвиженная машина становится легкой мишенью. И заменить колесо под огнем, опять же, крайне сложно. Так что именно запросы военных в годы Первой мировой войны стали основной движущей силой в развитии непробиваемых шин.

Тяжелый грузовик не поднять руками за ось, чтобы снять колесо и заменить покрышку. А в бою пневматика совершенно бесполезна – она легко пробивается пулями и осколками и повреждается даже колючей проволокой, а обездвиженная машина становится легкой мишенью. И заменить колесо под огнем, опять же, крайне сложно. Так что именно запросы военных в годы Первой мировой войны стали основной движущей силой в развитии непробиваемых шин.

Цельнорезиновые обода были не самым удачным решением, но инженеры быстро нашли вполне эффективную вариацию, годную для небольшой скорости. Наполненные эластичной массой в виде вспененного каучука или резиновых жгутов покрышки имели характеристики заметно лучше, чем у твердых ободьев. На твердом покрытии тяговое усилие уменьшалось на 20-30%, а на мягких грунтах на все 50% по сравнению с цельностальным колесом и резиновым облоем.

Русскоязычное название таких покрышек «гусматик» пошло от названия смеси, предложенной химиком А. Гусом перед Первой мировой войной, а английский вариант «NTP» расшифровывается просто как Non-Pneumatic-tire. Сейчас подобного рода конструкции известны как покрышки с губчатой камерой, и встретить их довольно легко – нужно лишь приглядеться к колесам пушек в любой экспозиции времен Великой Отечественной.

В дальнейшем прогресс подобного рода покрышек определялся именно характеристиками смеси-наполнителя. Правильно подобранная упругость позволяла на твердом покрытии и умеренной скорости получить характеристики, сравнимые с обычными покрышками. При этом шина не боялась повреждений, даже после попадания снаряда она оставалась на диске, и машина могла передвигаться.

К сожалению, с повышением скорости проявлялись и недостатки такого типа колес. Состав ощутимо нагревался при быстром движении, что приводило к вздутиям, разрывам и даже возгораниям покрышек. Жесткость состава по ободу неизбежно колебалась, и вибрации, а также высокая масса колеса разрушали ходовую часть машин. Прогресс в создании наполнителей позволил обеспечить безопасную скорость на уровне 50 километров в час, но, похоже, это предел, за которым конструкция потребовала серьезного усложнения.

На легковых автомобилях подобные колеса в двадцатом веке практически не применялись, ограниченное использование на ранних грузовиках и автобусах было связано со слабой несущей способностью пневматических покрышек и сложностями с заменой колес при проколах. Но со временем дороги стали лучше, а пневматика – крепче, и о гражданском применении гусматиков забыли.

Ажурные конструкции будушего

С появлением новых полимерных составов появилась и возможность создания эффективных решений такого рода в виде ячеистых структур с воздушным охлаждением на базе каркаса из полиуретана, углепластика и металла. Более высокая несущая способность современных пластиков и возможность компьютерного расчета сложных структур позволяет создавать конструкции с заданным модулем упругости в разных направлениях, что потенциально может быть применено для покрышек обычных «гражданских» автомобилей.

Пожалуй, самыми известными проектами подобного рода за последние два десятилетия стали появившиеся в 2005 году колеса Tweel от компании Michelin. Их ячеистая структура стала визитной карточкой новой технологии непневматических шин, а акцент был сделан именно на применении на обычных легковых машинах. Американские военные тем временем отдали предпочтение проекту компании Resilient Technologies и Центра полимерной инженерии при университете Висконсина в Мэдисоне (University of Wisconsin-Madison’s Polymer Engineering Center), которые предложили по сути схожую конструкцию.

Отметились на поприще создания гражданских непневматических покрышек также компании Bridgestone, Polaris и Hankook, причем последняя уверенно продвигает технологию, выставляя все новые прототипы. Michelin даже обещал серийные покрышки такого рода к 2015 году, но, видимо, «что-то случилось»… Впрочем, вполне возможно, что мы увидим подобные колеса в ближайшее время – уж больно интересные возможности открывает технология. На городских машинках можно полностью отказаться от сложных подвесок, карданных валов, ШРУС, сайлентблоков и шаровых опор – ведь у такой покрышки жесткость в продольном и поперечном направлении не связаны, а значит, можно возложить на нее и функции подвески без ухудшения управляемости и сцепления с дорогой.

Как резервный вариант

Впрочем, с непневматическими шинами-гусматиками мы еще не закончили – они иногда скрываются под оболочкой обычной пневматики. Речь о шинах для бронированных машин, гражданских и не очень.

Гибрид пневматической покрышки и гусматика пытались разработать очень давно, еще в 30-е годы производились покрышки с цельнолитой внутренней частью, на которую монтировалась многокамерная шина. Например, компания Michelin представила в 1934 году покрышки подобной конструкции. Предназначались они в первую очередь для банковских броневиков и рейсовых троллейбусов. На машинах Chrysler в 1958 году появились покрышки Goodyear Tire и Rubber Company с несущим ободом – это позволяло решить проблему безопасности при быстрой потере давления в камерной резине, машина сохраняла управляемость при проколе колеса.

До массового внедрения бескамерной резины проблема была актуальной, и подобные технологии иногда появлялись как дополнительное оснащение для дорогих моделей машин. В семидесятые годы эти технологии применялись в шинах бронетранспортера Mowag Piranha: его высокопрофильные колеса имели внутри небольшую вставку, которая позволяла сохранить подвижность при серьезной потере давления.

Сейчас наследниками подобной технологии выступают, например, Michelin PAX и Bridgestone Support Ring System, которые применяются на машинах скрытого бронирования европейских и американских производителей. На ободе колеса смонтировано кольцо из полимера, а поверх надета пневматическая покрышка. В обычном режиме, когда в колесе есть давление, зазор между внешней покрышкой и ободом гусматика составляет несколько сантиметров, и автомобиль двигается, как на обычных колесах. А при проколе или другом повреждении колеса вставка обеспечит движение на скорости до 80 километров в час – конечно, с некоторой потерей управляемости. Подобные технологии используются и военными, правда, обычно в сочетании с «самозатягивающимися» покрышками и системой централизованной подкачки колес.

Починка на ходу

Рост скорости колесных машин вынудил военных в 50-е годы искать другие решения, помимо гусматиков. Отличное сочетание качеств дала как раз вышеупомянутая технология самозатягивающихся покрышек и система централизованной подкачки шин. Самоуплотняющийся состав на внутренней поверхности покрышки или специальная полимеризующаяся при проколе жидкость в сочетании с системой подкачки и аварийными ободами, как у Mowag Piranha, позволили отложить непневматические технологии на несколько десятков лет. Но поскольку нас интересует в первую очередь «гражданское» применение, надо отметить, что компания Continental выпускает покрышки с технологией ContiSeal для обычных легковых машин. Линейка включает шины практически любых необходимых размерностей, но с акцентом в основном на легкие спортивные авто – причем шины существуют и в зимнем исполнении. Технология позволяет избежать потери давления при проколах диаметром до 5 мм или не проникающих через дополнительный слой повреждениях, в том числе неглубоких порезах боковин.

Альтернативный вариант знаком многим владельцам родстеров BMW до «эпохи RunFlat». Компрессор в багажнике и баллон с составом для заделки отверстий весьма эффективно решали проблему небольших проколов. Но тут владельцу в любом случае приходилось остановиться. Впрочем, подобное «улучшение» доступно любому автолюбителю с бескамерной покрышкой, и герметик вовсе не обязателен – иногда можно поставить ремонтный жгут самостоятельно и подкачать колесо или просто подкачать и доехать до ближайшего шиномонтажа.

Почему самонесущие?

Так почему же после стольких лет попыток сделать пневматику нечувствительной к проколам и выпуска множества различных конструкций, наконец, появилась технология, которая смогла закрепиться на рынке? Конечно, свою роль здесь играет прогресс в технологиях: с 1973 года утекло много воды, и RunFlat стала намного удобнее в применении благодаря появлению новых полимеров, которые позволяют создать достаточно мягкую боковину с высокой несущей способностью, но это не определяющий фактор. В первую очередь надо отметить, что причина, скорее, не в технологиях создания покрышек, а в автомобильном рынке.

Массу и внутренний объем машины стараются использовать как можно более эффективно. Огромный объем сервисной электроники, большое число сервисных механизмов, рост массы кузова из-за повышения требований к безопасности и увеличение мощности заставляют искать способы хотя бы сохранить общую массу машины за счет отказа от традиционных резервов. А вес запасного колеса и домкрата для современного кроссовера – уже очень существенная величина. Даже докатка получается громоздкой, иначе ее просто не «надеть» на огромные тормозные механизмы. К тому же стоимость современных высокотехнологичных колес составляет заметную долю в цене машины, и небольшое улучшение, способствующее повышению надежности, только приветствуется.

Дополнительным фактором, способствующим закреплению безопасных шин, стало развитие технологий контроля давления шин и улучшение подвесок. Система TPMS (контроля давления) позволяет избежать косвенных опасностей применения покрышек RunFlat в виде незаметности повреждения и вероятности перегрева и полного разрушения покрышки из-за этой оплошности. А прогресс в строении подвесок позволяет сохранить комфорт и управляемость в машине даже с жесткой боковиной, хуже фильтрующей неровности дорожного полотна.

В остальном самонесущие шины – это самый простой и технологичный способ перейти от обычных покрышек к проколоустойчивым. Отличия в технологиях создания шин, дисков и операциях шиномонтажа минимальны, а эффект – более чем достаточный для стран с развитой дорожной инфраструктурой. В технологии отсутствует избыточный запас прочности, который необходим для военного и полицейского применения, такие покрышки не рассчитаны на повреждения от взрывов, разнообразных заградительных полос и так далее, зато и цена решения сравнительно невелика.

И вместо глубоких выводов

Столько лет производители искали способы избежать или уменьшить риски проколов – и вот решение вроде бы найдено. Ведь 5% рынка покрышек – не так уж мало, но вместе с тем 95% – это обычные пневматические шины. За 150 лет они стали бескамерными, стойкими к проколам, порезам, ударам… Их настолько редко повреждают, что запасное колесо по сути стало бесполезным. В крайнем случае есть сотовый телефон и службы поддержки на дорогах. В совсем крайнем случае – эвакуатор. Сейчас безопасные шины интересны индустрии в первую очередь потому что эластомеры обладают прогрессивными характеристиками податливости, которые можно задать в широком диапазоне. И успех RunFlat, скорее всего, ничего не изменит – такие покрышки попросту нужны весьма ограниченному кругу покупателей.

Опрос

А вы считаете RunFlat необходимостью для современного автомобиля?

Всего голосов:

Что такое ProBalance?

Балансировочный микробисер ProBalance — новое слово в технологии балансировки колесной системы автомобиля. Он засыпается в шину один раз и эффективно действует в течении всего срока ее службы.Микробисер ProBalance автоматически устраняет возникающий в колесной системе дисбаланс, в следствии чего шина изнашивается равномерно и комфортная скорость движения на автомобиле возрастает. Он позволяет производить балансировку грузового колеса без применения балансировочного стенда и балансировочных грузиков.

Что это?

Probalance — это покрытые защитным слоем силикона маленькие шарики из специального стекла, обладающие электростатическими свойствами. В отличие от балансировочных порошков микробисер не склеивается в комки под воздействием влаги, которая присутствует в сжатом воздухе. Гладкая поврехность гранул не истирает бескамерный слой шины.

Гранулы выпускаются в пакетах разного веса, масса которых рассчитана на балансировку определенного типоразмера шин или в пластиковых ведрах с мерным стаканом.

Изначально микробисер создавался для устранения дисбаланса грузовых шин. Наибольшую выгоду от его использования получат владельцы магистрального транспорта, который проходит большие расстояния без остановок.

По мнению специалиста, ответственного за внедрение новых технологических решений в Continental Tire of Mexico, в ходе испытаний микробисер продемонстрировал отличные результаты и может применяться во всех шинах как грузового, так и пассажирского транспорта на ведущих и рулевых осях, а так же на осях прицепов.

Первые разработки в области автоматической внутренней балансировки шин появились в 1959 году. Согласно патенту, в пневматическую шину помещалось определенное количество сферических грузиков, после чего камера устанавливалась в шину. При вращении колеса шарики бились о стенку камеры, и дисбаланс колеса корректировался благодаря положению, занимаемому шариками. В качестве грузиков использовалась свинцовая или стальная дробь.

Этот метод позволял снизить вибрацию автомашины, делал износ шины более равномерным. Кроме того, балансировочный материал имел ударопоглотительные свойства. Разработчики отмечали, что с шиной, заполненной балансировочным составом, езда по неровной ухабистой дороге или с резкими поворотами не приводила к сильной вибрации.

С тех пор технология автоматической балансировки прошла долгий путь. Стараясь решить возникающие вопросы, изобретатели изменяли размер и материал балансного материала, добавляли различные смазки для улучшения текучести и поглощения влаги. И в результате был разработан эффективный метод внутренней динамической балансировки колеса с помощью балансировочного материала — микробисера.

Зачем это нужно?

Технология внутренней балансировки колесной системы автомобиля возникла для устранения недостатков, которые не могла решить традиционная балансировка навесными грузиками. А именно:

— Она исключает появление переменного дисбаланса колеса.

— Она позволяет добиться более равномерного износа шины и избежать возникновения «блуждающего дисбаланса» рулевых колес за счет снижению вибрации в месте контакта шины с дорогой.

— Она устраняет вибрацию автомобиля на скорости и продлевает срок службы подвески, за счет поглощения ударов при езде по неровной дороге.

— И, наконец, она помогает избавиться от необходимости периодически повторять балансировку колеса.

Как это работает?

Микробисер засыпается в шину при ее монтаже на диск или через вентиль с помощью пневмодозатора.

За счет центробежной силы, возникающей при вращении колеса, микробисер распределяется по внутренней поверхности шины таким образом, что уравновешивает все «тяжелые» точки колеса и мгновенно устраняет возникающий дисбаланс. Балансировка корректируется автоматически при каждом обороте колеса.

Любые изменения массы участков шины автоматически регулируются путем перераспределения микробисера внутри шины. При возникновении новой точки дисбаланса (попадание камня, уклон дороги, поворот), микробисер, под воздействием вибрации, моментально перекатываются в нужную сторону, вновь выравнивая баланс колесной системы.

Вес засыпанного в шину микробисера больше веса навесных грузиков и находится на максимальном радиусе от оси вращения колеса. Поэтомумикробисер способен стабилизировать не только пару «шина+колесо», но и весь колесный сбор. Масса балансировочного состава равномерно распределяется внутри колеса, способствует снижению вибрации шины и делает езду даже по ухабистой дороге более комфортной.

Снижение вибрации.

Эффективность микробисера как средства снижения вибраций автомобиля была подтверждена разработчиками на практике.

Для испытаний был выбран грузовик GMS Series 7000 с грузом 9 тонн и шинами Firestone 11 R22.5. На передний мост был установлен датчик вибрации, и показания считывались спектральным анализатором CSI. Автомобиль совершал пробеги по обычному бетонному шоссе, водитель поддерживал скорость в 100 км/ч на протяжении 6-7 минут.

Было произведено четыре тестовых заезда:

1. Грузовик в обычном состоянии без добавления микробисера в шины.

2. Грузовик в обычном состоянии с добавлением 24 унций свинцовых грузов направое переднее колесо, но без микробисера в шине (имитация попадания камня).

3. 24 унции микробисера были добавлены в каждую шину передних колес, и 24 унции свинца было оставлено в правом переднем колесе.

4. 24 унции свинца были удалены с правого переднего колеса, а все шины были отбалансированы микробисером.

В результате, данные по вибрации для каждого из пробегов были следующие:

Пробег 1 – 17.57 MILS;

Пробег 2 – 32.90 MILS;

Пробег 3 – 19.16 MILS;

Пробег 4 – 6.93 MILS.

Тестирование показало, что использование микробисера сократило вибрации колесного сбора почти в три раза: с 17.57 MILS до 6.93 MILS (mil: 1= 0.001 дюйма)

Испытания, проведенные компанией Continental Tire of Mexico выявили, что по своей эффективности станочная балансировка уступает автоматической внутренней балансировке. В ходе испытаний, микробисер был протестирован в 174 грузовых шинах, которые установили на 21 грузовик. По окончанию испытаний шины, прошедшие балансировку с помощью микробисера показали износ в среднем на 20% ниже, чем у шин с навесными грузами. Причем все шины имели равномерный износ.

Иными словами, шины, отбалансированные «в ноль» на станке, в итоге имели меньшую ходимость и неравномерный износ на рулевых колесах.

Электростатические свойства.

Не смотря на неоспоримые преимущества внутренней балансировки, нельзя сказать, что она сразу же завоевала доверие водителей. Главным образом опасения пользователей были связаны с тем, что засыпанный внутрь шины балансировочный состав будет находиться в постоянном движении и сточит бескамерный слой шины. Также, водителей настораживало, что истершийся балансировочный порошок может забить вентиль колеса.

Претензии были справедливы, но канадские изобретатели не собирались отказываться от перспективной технологии. Ответ был найден в материале, из которого изготавливался балансировочный микробисер, а вернее, в свойствах этого материала-диэлектрика. Диэлектрики — это вещества, практически не проводящее электрический ток. Важное свойство диэлектриков состоит в их способности накапливать статическое электричество.

При вращении колеса происходит трение между стеклом микробисера и резиной и возникает электростатическое притяжение. В результате, возникающей силы притяжения достаточно, чтобы надежно удерживать на месте бисер диаметром 0,6 мм. Он ровным слоем покрывает внутреннюю поврехность шины, заполняет неровности, и создает “ковер”, по которому свободно перемещаются более крупные шарики.

Во время остановки автомобиля тонкий слой микробисера остается на стенках шины, удерживаемый электростатическим притяжением. Остальной балансировочный материал скатывается вниз и возвращается на свои места вскоре после начала движения.

Чем балансировка микробисером отличается от традиционной на станке?

Балансировка на станках является лишь имитацией реальности. Идеально выполненная балансировка, проведенная на станке с применением специальных адаптеров, не учитывает ни давления в шине, ни влияния на нее элементов подвески, ни скорости, ни загруженности машины. Достаточно провернуть отбалансированную шину на вале станка, и показания дисбаланса будут отличаться. Но даже если на этом этапе удалось добиться повторяемого результата, то при закреплении колеса на ступице неизбежно появится погрешность от неучтенного влияния подвески. Однако именно это может стать причиной возникновения блуждающего дисбаланса, который вызывает характерный износ протектора рулевых колес в виде проплешин.

Величина деформации шины во время движения всегда будет варьироваться в зависимости от таких факторов как вес машины, скорость, давление в шине и т.д. По мере увеличения загрузки автомобиля увеличивается деформация шины и уменьшается ее средний радиус.

Фактически, только что прошедшее балансировку колесо, после установки на автомобиль, изменяет свою геометрию, сплющивается. В итоге получается, что катиться шина не по окружности, а, условно говоря, по эллипсу. Появление «тяжелой» точки в процессе эксплуатации, или из-за силовой неоднородности шины со временем приведет к возникновению двух диаметрально расположенных пятен износа. Затем возникают дочерние пятна из-за нарушения геометрии колеса.В итоге образуется волнообразный износ по всей окружности протектора, отличительной чертой которого являются «проплешины» на резине. Резкое торможение и смещение или потеря навесных грузов на ухабистой дороге могут значительно ускорить такой износ.

Теоретически избежать неравномерного износа протектора можно с помощью частой балансировки колес и перестановки шин, но только при правильной геометрии оси. Реально же противостоять блуждающему дисбалансу способны только составы для динамической внутренней балансировки.

Как это использовать?

Разработчики рекомендуют: в случае использования автомашины с мягкой подвеской – легкового автомобиля или легкого грузовика, необходимо проехать около 1 км на высокой скорости, принятой на магистральных дорогах. Это позволит материалу стабилизироваться в рабочем положении. Для грузового транспорта с жесткой подвеской нет необходимости в таком разгоне, так как жесткая подвеска будет способствовать быстрому перемещению балансного материала на позицию, обеспечивающую баланс колеса.

Микробисер наиболее эффективен при использовании в грузовых шинах, потому что возникающая в них центробежная сила имеет большее значение, а вибрации тяжелых шин сильнее разбивают колесную систему.

Авторы патента рекомендуют расчитывать массу балансного материала по следующей формуле:

Масса микробисера = 6% от массы шины, или 1 унция балансного материала на 13 фунтов шины (соотношение 1 к 17).

Следует заметить, что иногда для балансировки приходится использовать и большее количество балансировочного материала. Например, в случае, когда шины и диски имеют значительный износ.

Посколько вибрации, связанные с дисбалансом, разрушают не только ведущую ось, но и остальные части транспортного средства, микробисер желательно помещать во все колеса автомобиля.

При использовании микробисера в зимний период следует особенно внимательно отнестись к тому, чтобы шины подкачивались сухим воздухом. Влага, содержащаяся в сжатом воздухе, в мороз может вызвать смерзание мелкого микробисера в комки, которые распадутся через некоторое время после начала движения автомобиля.

Какие преимущества дает применение микробисера?

1. Устраняет «блуждающий» дисбаланс.

2. Обеспечивает равномерный износ шины.

3. Повышает комфортную скорость движения, в том числе по ухабистой дороге.

4. Увеличивает срок службы подвески, улучшает сцепление шины с дорогой.

5. Покупается всего один раз и на весь срок службы шины. При ремонте его можно ссыпать в емкость, и вновь засыпать при монтаже шины на диск.

6. Не слипается в комья и не разрушается. Микробисер покрыт тонким слоем смазки и не имеет абразивных свойств.

7. Упрощает процесс балансировки грузового колеса до минимума и не требует применения дорогих балансировочных станков.

8. Использование микробисера экономит время шиноремонтников и гарантирует отличное качество балансировки.

Состав и конструкция колес

Помимо того, что колеса бывают самых разных размеров и дизайнов, они бывают самых разных стилей конструкции и состава. Вот несколько из самых важных составов и методов, о которых следует знать владельцам колес.

Сталь:

Сталь и тяжелее, и прочнее алюминия, и гораздо дольше использовалась для изготовления колес. Сталь сгибается и повреждается гораздо труднее, чем сплав. Поскольку сталь уже настолько прочна, дальнейшие методы литья или ковки обычно не требуются.Большинство стальных колес штампуются на массивных прессах, а затем свариваются вместе, чтобы сформировать колесо, как в этих стальных гоночных колесах. Обратной стороной этого является то, что сталь не позволяет использовать такие конструкции спиц и поверхностей, которые делают колеса такой художественной платформой на автомобиле. По большей части все, что можно сделать со стальными лицевыми панелями, — это штамповать в них некоторые окна для охлаждения тормозов. Однако в настоящее время несколько компаний усердно работают над созданием стальных колес с хромированным покрытием, что означает, что они имеют тонкую накладку, обычно из олова, которую хромируют, а затем наклеивают на лицевую поверхность колеса.Многие пикапы Ford и Chevy теперь в стандартной комплектации поставляются с хромированными колесами.

Алюминиевый сплав:

Алюминиевый сплав представляет собой смесь алюминия и никеля. Пропорции металла в сплаве определяют как прочность, так и вес колеса. Меньше никеля в сплаве означает более легкое колесо, но более гибкое и более гибкое при ударе. Чем больше никель, тем тяжелее колесо, которое нелегко гнуть, но оно может быть более хрупким и склонным к растрескиванию.

Литой алюминий:

Литой алюминий звучит так: расплавленный сплав заливают в форму и дают ему остыть. Существует несколько типов методов литья, но их объединяет то, что литой алюминий не очень плотный, поэтому для прочности требуется больший вес металла.

Гравитационное литье

Самая простая форма отливки металла — это заливка расплавленного металла прямо в форму. Это также создает наименее плотный металл, поскольку только сила тяжести толкает металл в форму.Поэтому алюминиевый сплав, полученный методом гравитационного литья, должен быть толще и тяжелее, чем другие методы, чтобы иметь достаточную прочность для безопасного использования для колес.

Литье под давлением

Существует два типа литья под давлением: литье под низким давлением и литье под давлением. Отливки под низким давлением используют давление воздуха, чтобы заставить расплавленный металл попасть в форму. Это заставляет расплавленный металл упаковываться в форму с большей плотностью и большей прочностью. При литье против давления используется противоположный процесс — создание умеренного вакуума внутри формы, который буквально всасывает в нее расплавленный сплав.Результаты в основном одинаковы для обоих процессов.

Формирование потока:

Формование в потоке — это гибридный процесс, в котором алюминий, отлитый под низким давлением, растягивается и формуется с использованием нагрева и роликов высокого давления для придания формы колесу. В процессе растяжения и формовки получается тонкий и плотный металл, который имеет свойства, аналогичные кованому алюминию. Процесс формирования потока был впервые разработан BBS Wheels, и многие из их гоночных колес до сих пор производятся с помощью этого процесса.

Кованый алюминий:

Кованый алюминий создается путем взятия твердой «заготовки» из алюминиевого сплава и воздействия на нее огромного количества тепла и давления, обычно около 13 миллионов фунтов давления.Давление просто превращает металл в желаемую форму. Затем кованую заготовку можно формовать в потоке для придания формы цилиндру. Это создает чрезвычайно плотное и чрезвычайно прочное колесо, но в то же время очень легкое. Фунт за фунт, кованый алюминий на порядки прочнее литого алюминиевого сплава.

Вращающаяся поковка:

Роторная ковка — это совершенно новый процесс, который сейчас внедряется TSW Wheels как под своим брендом, так и под ассоциированными брендами, такими как Beyern.Motegi Racing теперь также имеет собственный процесс ротационной ковки. При вращательной ковке алюминиевую заготовку выковывают при тех же давлениях, но это делается во время вращения кузницы с высокой скоростью и часто под углом. Действующая центробежная сила заставляет молекулярную структуру металла преобразовываться в кольцевые цепи, которые прочно связаны друг с другом. Это создает колесо, которое даже более устойчиво к радиальным ударам, чем алюминий, кованный традиционным способом. TSW довольно осторожно относится к своему процессу, но, похоже, также включает в себя некоторый вариант формования потоком с роликами на каждой стороне ствола, которые еще больше ковают металл.

Состав колес— Muscle Car Club

Литые диски

Легированные металлыобеспечивают превосходную прочность и значительное снижение веса по сравнению с черными металлами, такими как сталь, и, как таковые, представляют собой идеальный материал для создания колеса с высокими эксплуатационными характеристиками. Фактически, сегодня трудно представить себе гоночный автомобиль мирового класса или высокопроизводительный дорожный автомобиль, в котором не использовались бы преимущества легкосплавных дисков.

Сплав, который сегодня используется в лучших опорных катках, представляет собой смесь алюминия и других элементов.Термин «магнитное колесо» иногда неправильно используется для описания легкосплавных дисков. Магний обычно считается непригодным для использования на дорогах сплавом из-за его хрупкости и подверженности коррозии (воспламеняемость тоже не помогает!)

Хотя многие люди выбирают легкосплавные диски из-за их красоты, есть не менее важные преимущества в производительности, которые необходимо получить. в том числе…

Уменьшение неподрессоренной массы: по сравнению со стальными колесами: это один из наиболее важных факторов, влияющих на способность транспортного средства удерживать дорогу.Неподрессоренная масса — это та часть транспортного средства, которая не поддерживается подвеской (то есть колесами, шинами и тормозами) и, следовательно, наиболее восприимчива к дорожным ударам и силам на поворотах. За счет уменьшения неподрессоренной массы легкосплавные диски обеспечивают более точное рулевое управление и улучшенные характеристики при повороте.

Улучшенное ускорение и торможение: за счет снижения веса вращающейся массы автомобиля легкосплавные диски обеспечивают более быстрое ускорение и торможение.

Дополнительная жесткость: дополнительная прочность качественного легкосплавного диска может значительно уменьшить прогиб колеса / шины при повороте.Это особенно важно для автомобиля, оснащенного высокопроизводительными шинами, где поперечные силы могут приближаться к 1,0 г.

Улучшенное охлаждение тормозов: Металлы в легкосплавных дисках являются отличными проводниками тепла, улучшая отвод тепла от тормозов и снижая риск выхода тормозов из строя в сложных условиях. Кроме того, легкосплавные диски могут быть сконструированы таким образом, чтобы через тормоза проходило больше охлаждающего воздуха.

Конструкция колеса

Цельные литые диски

Это самый распространенный тип алюминиевых колес.Литье колес — это процесс получения расплавленного алюминия внутри формы для образования колеса. Есть разные способы сделать это, и хотя это звучит просто, это действительно искусство, если все сделано правильно.

Литье под действием силы тяжести: Литье под действием силы тяжести — это самый простой процесс заливки расплавленного алюминия в форму с использованием силы тяжести земли для заполнения формы. Литье под действием силы тяжести предлагает очень разумные производственные затраты и является хорошим методом для литья конструкций, которые более визуально ориентированы или когда снижение веса не является первоочередной задачей.Поскольку процесс заполнения формы зависит от силы тяжести, алюминий не так плотно упакован в форму, как некоторые другие процессы литья. Часто колеса, изготовленные методом гравитационного литья, имеют больший вес для достижения необходимой прочности.