Высокоскоростные турбинные компрессоры HST | ККТ

Высокоскоростные турбинные компрессоры HST | ККТSkip to contentИнновации от BOGE

Высокоскоростные турбинные компрессоры

Нулевой класс чистоты

Призваны изменять привычное

Высокоскоростные турбинные компрессоры Boge — существенный скачок в инновации сжатого воздуха! Благодаря радикальному сокращению числа деталей и оптимальному принципу построения – магнитные подшипники привода гарантируют особенно тихую работу без износа. Мы добились значительного увеличения эффективности и одновременного сокращения общих затрат на 30%!

Новые стандарты безмасляного сжатого воздуха.

- Нулевой класс чистоты:полное отсутствие масла в компрессоре исключает его появление в сжатом воздухе

- Высокая скорость достигнута:применение воздушных подшипников приводного двигателя позволяет развить уникально высокие скорости

- Не только для крупных потребителей:Версия 55 кВт – одна из самых компактных машин на рынке

- Прочный до мельчайших деталей:крыльчатка из титана и эксклюзивное использование высококачественных компонентов

- Энергоэффективность во всех режимах работы: потребляемая энергия на холостом ходу не превышает 1,9% от номинальной мощности

- Невероятно низкие затраты при эксплуатации:до 30% ниже, чем у безмасляных винтовых компрессоров

- Едва слышимый:уровень звукового давления находится в диапазоне 63 — 69 дБ, в зависимости от мощности

- Проще выполнять осмотр:деталей, подверженных износу, вдвое меньше, чем в винтовом безмасляном компрессоре

- Впечатляюще малый вес: на 2/3 легче, чем винтовой безмасляный компрессор аналогичной мощности

- Качество BOGE, сделано в Германии:подтверждено десятками тысяч часов эксплуатации

Торстен Мейер, BOGE Вполне возможно, это самый эффективный способ производить безмасляный сжатый воздух, и практически самый удобный.

Лутц Нок, BOGE В течение многих поколений для работы двигателей была нужна смазка. Мы доказываем, что вещи могут меняться

Даниэль Миттаг, BOGE Для осуществления такого достижения в эффективности мы должны были, в некотором смысле, заново изобрести колесо.

Новая серия HST

HST 55 Самый компактный HST компрессор с номинальной мощностью 55 кВт подает 7,97 м3 воздуха / мин.

HST 110 Модель среднего размера с номинальной мощностью 110 кВт подает 17.97 м3 воздуха / мин.

HST 220 Наиболее крупная модель с номинальной мощностью 220 кВт подает 36.57 м3 воздуха / мин.

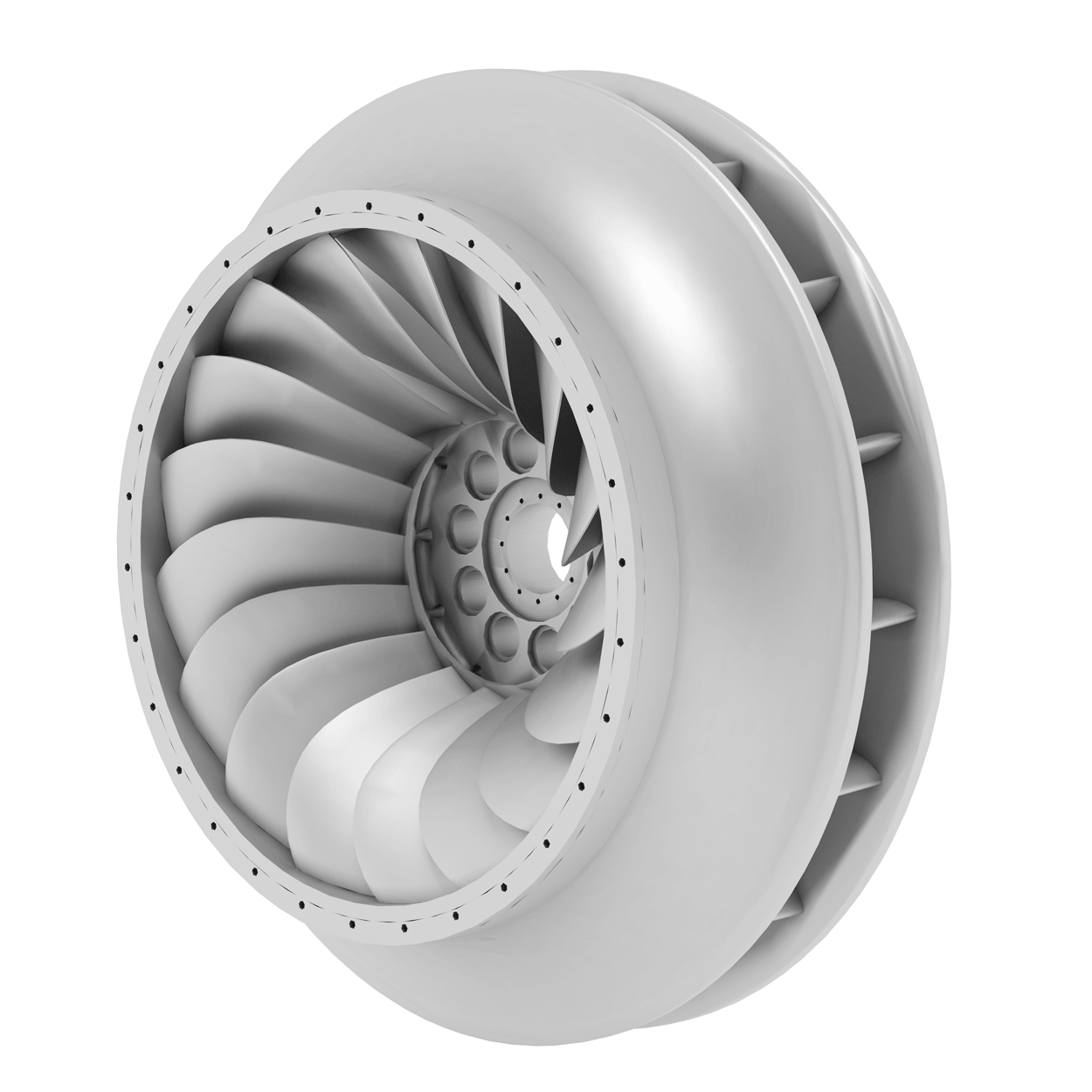

Принцип конструкции

Сочетание постоянного магнита двигателя и воздушной поддержки вала двигателя, на котором расположены импеллеры, — воплощает изобретательность этого новаторского принципа безмасляного сжатия.

Динамическое сжатие

Турбо технологии уже давно пережили боевое крещение: высокая скорость вращающихся импеллеров создает быстрое движение в осевом направлении втянутого воздуха.

Титановый импеллер

Надежность является нашим главным приоритетом – потому для наших HST компрессоров первым и единственно возможным материалом был выбран титан.

Двигатель с постоянным магнитом

Двигатели с постоянным магнитом идеально подходят для реализации цели конструкторов BOGE: достижение прорыва заключается в уменьшении размеров проектируемых машин.

Воздушные подшипники обеспечивают компактные размеры узлов и механизма в целом

Пользователи, желающие отказаться полностью от масла, должны заменить обычные подшипники на воздушные.

Принцип двух двигателей

Два двигателя с постоянными магнитами работают с импеллерами разных размеров, чтобы обеспечить трехуровневый процесс сжатия.

Впускной блок

Впускной блок применяется главным образом с целью оптимизации массового расхода воздуха и температуры всасываемого воздуха.

Компактная серия машин практически для любой области применения

Высококачественный безмасляный сжатый воздух является основным требованием во многих важных областях производстваФармацевтическая индустрия

100% безмасляный сжатый воздух является важным требованием в фармацевтической промышленности и в других важных областях производства. HST Компрессоры полностью исключают какой-либо риск выхода масла в окружающий воздух.

HST Компрессоры полностью исключают какой-либо риск выхода масла в окружающий воздух.

Индустрия промышленных покрытий

BOGE HST компрессоры идеально подходят для нанесения покрытий, где даже малейший след масла может привести к простою. Кроме того, технология HST обеспечивает значительное сокращение расходов на электроэнергию.

Пищевая промышленность

По понятным причинам, операции с молочной продукцией зависят от безмасляного сжатого воздуха — но это не единственное преимущество, которым обладает технология HST. Ее потенциал для регенерации тепла также представляет значительный интерес, поскольку огромное количество процессов, сопряженных с генерацией тепла, используются в процессе производства сухого молока.

Полупроводниковая промышленность

Там, где требуются чистые комнатные условия, имеет первостепенное значение, что сжатый воздух на 100% без масла. HST компрессоры предлагают уверенность, как никакие другие, так как в устройстве масло отсутствует полностью. ..

..

9 — столько SQL запросов к базе.

0,254665 — за столько сгенерировалась страница.

Различные компрессоры очень широко используются в работе современными производственными компаниями. С помощью этого оборудования решается огромный спектр самых разных задач. Основанными на поршнях компрессорами пользуются крупные заводы, производства поменьше эффективно внедряют в свою деятельность винтовые и турбинные компрессоры. Турбокомпрессоры от аналогичного оборудования отличаются тем, что уменьшения объема воздуха в них не происходит. Высокое давление они создают из поступающего в них воздушного потока. В промышленности применяют турбокомпрессоры двух типов – одно или многоступенчатые. Друг от друга они отличаются в основном мощностью. Сфера использования такого оборудования также зависит от того, какую мощность оно может выдавать. Широкое распространение такие агрегаты получили во многом благодаря своей долговечности. Можно очень долго использовать турбокомпрессор, если, конечно, приобрести оригинальную продукцию известного производителя. Качественный компрессор не требует ремонта длительное время и экономичен в эксплуатации. Стоит учитывать, что использование этого вида компрессоров целесообразно только тогда, когда объемы воздуха требуются значительные. Турбокомпрессоры применяют, как правило, там, где с имеющимися задачами не справляется винтовое оборудование. |

Турбинный компрессор — Большая Энциклопедия Нефти и Газа, статья, страница 1

Турбинный компрессор

Cтраница 1

Турбинные компрессоры допускают полную автоматизацию работы. [1]

Турбинные компрессоры относятся к классу лопаточных машин и могут быть центробежного или осевого типа. Как в центробежных, так и в осевых машинах сжатие газа осуществляется путем сообщения ему лопатками машин большой кинетической энергии, преобразуемой затем в работу сжатия газа. Разница состоит в том, что в центробежных машинах поток газа под давлением лопаток перемещается к периферии, в то время как в осевых лопатки заставляют поток перемещаться вдоль оси машины. Эта разница обусловлена различной формой и конструкцией лопаток. Газ, поступающий на рабочее колесо в осевом направлении, изменяет, встречаясь с основным диском, свое направление на радиальное и попадает на лопатки колеса. В осевых компрессорах рабочие колеса дисков не имеют. Они представляют собой втулку, к которой прикреплены консольные лопатки.

[2]

Как в центробежных, так и в осевых машинах сжатие газа осуществляется путем сообщения ему лопатками машин большой кинетической энергии, преобразуемой затем в работу сжатия газа. Разница состоит в том, что в центробежных машинах поток газа под давлением лопаток перемещается к периферии, в то время как в осевых лопатки заставляют поток перемещаться вдоль оси машины. Эта разница обусловлена различной формой и конструкцией лопаток. Газ, поступающий на рабочее колесо в осевом направлении, изменяет, встречаясь с основным диском, свое направление на радиальное и попадает на лопатки колеса. В осевых компрессорах рабочие колеса дисков не имеют. Они представляют собой втулку, к которой прикреплены консольные лопатки.

[2]

Турбинные компрессоры

В центробежных или турбинных компрессорах воздух сжимается под действием центробежной силы и вследствие изменения скорости в каналах направляющих колес и направляющего аппарата. В осевых компрессорах сжатие происходит за счет изменения скорости движения воздуха fi между лопастями вращающихся колес вдоль их оси.

[4]

В осевых компрессорах сжатие происходит за счет изменения скорости движения воздуха fi между лопастями вращающихся колес вдоль их оси.

[4]

Для транспортировки больших количеств газа применяют

В книге излагается теория компрессоров, рассматриваются характерные конструкции поршневых, ротационных и турбинных компрессоров и нагнетателей, приводятся технологические схемы компрессорных станций магистральных газопроводов, рассматриваются и анализируются системы охлаждения, описываются способы осушки, очистки и одоризации газа. В отдельных главах рассматриваются вопросы эксплуатации компрессоров в организация ремонта оборудования компрессорных станции. [6]

При политропном сжатии как в поршневом, так и в турбинном компрессоре вся затраченная работа численно равна пл. [8]

[8]

Запатентована чистовая протяжка группового действия для обработки сложных фигурных пазов под замки лопаток турбинного компрессора. Чистовые полнопрофильные зубья обычных протяжек, заточенные в соответствии с общепринятой практикой, имеют малую стойкость между переточками и не обеспечивают необходимой чистоты обработанной поверхности при протягивании многих труднообрабатываемых материалов, например нержавеющих сталей с высоким содержанием никеля. [10]

В поршневых компрессорах сжатие воздуха ( газа) происходит в цилиндре за счет возвратно-поступательного движения поршня. В турбинных компрессорах сжатие происходит за счет действия центробежной силы при вращении газа. Газ приводится во вращение с помощью лопаток на роторе компрессора. В ротационных компрессорах сжатие газа осуществляется вращающимися роторами с выдвижными пластинами.

Поршневые компрессоры позволяют получить наибольшую степень сжатия газа, но их производительность невелика. Наиболее производительны турбинные компрессоры, но они обеспечивают меньшую степень сжатия газа. В компрессорных установках для распределительных устройств используются поршневые компрессоры. [12]

В машинах для сжатия воздуха и других газов — компрессорах используется несколько различных способов сжатия. В зависимости от принципа действия различаются поршневые компрессоры, турбинные компрессоры и ротационные компрессоры. [13]

Страницы: 1 2

Статья про устройство и принцип работы винтовых компрессоров

На сегодняшний день воздушные компрессоры представляют собой широкий выбор установок, различающихся между собой по принципу действия, оснащению и устройству, рабочим и другим характеристикам.Каждый тип оборудования имеет свои преимущества и особенности, которые делают выбор той или иной установки наиболее оптимальным. Однако при этом наиболее популярными являются винтовые компрессоры, устройство которых обеспечивает высокую эффективность и надежность работы оборудования.

Устройство компрессоров винтового типа

Установки, входящие в группу винтовых компрессоров, могут быть различны, но при этом они имеют оснащение, общее для всех видов оборудования данного типа. Входящие в состав винтовых компрессоров устройства выполняют определенные функции, обеспечивая при этом эффективную и бесперебойную работу установок.

В состав винтовых компрессоров входят следующие составляющие:

- Воздушный фильтр всасывающий – выполняет функцию очистки воздуха, который попадает в компрессорную установку. Зачастую состоит из двух элементов – предварительного фильтра, находящегося в том месте, где происходит забор воздуха, а также фильтра, расположенного перед входным клапаном.

- Входной клапан – обеспечивает регулировку производительности всего компрессора и оснащен пневматическим управлением. Регулирование работы установки обеспечивается переходом клапана на холостой ход.

- Винтовой блок – представляет собой один из главных рабочих элементов установки винтового типа. В состав винтового блока входят два, расположенных параллельно по отношению друг к другу ротора, одни из которых имеет вогнутый винтовой профиль, а другой – выпуклый. Именно наличие роторов отличает устройство винтовых компрессоров и принцип их действия от установок других типов.

- Ременная передача – представляет собой два шкива, задающих необходимую скорость вращения роторов. Один из шкивов расположен на винтовой паре, а другой находится на двигателе.

- Электродвигатель – обеспечивает вращение винтовой пары посредством муфты, редуктора или же ременного привода.

- Масляной фильтр – проводит очистку масла, прежде чем оно возвращается в блок с винтами.

- Отделитель масла – бак, изготовленный из металла, в середине которого расположена перегородка с отверстиями. Сила инерции, возникающая при закрутке потока, приводит к очистке воздуха от масла специальным фильтром.

- Термостат – обеспечивает наиболее оптимальный температурный режим. При низких значениях температуры масла, термостат пропускает его, не затрагивая при этом охлаждающий радиатор, что позволяет ускорить получение наиболее оптимальной температуры в установке.

- Охладитель масла – выполняет функции охлаждения масла, после того, как оно отделилось от сжатого воздуха.

- Концевой охладитель воздуха – охлаждает до необходимого уровня сжатый воздух перед тем, как он подается потребителю.

- Предохранительный клапан – обеспечивает безопасную работу устройства и предотвращает его поломку. Данный клапан срабатывает при значительном повышении уровня давления в маслоотделительном баке, которое может вывести из строя все оборудование.

- Система трубопроводов – имеет различные трубопроводы для воздушно-масляной смеси, воздуха и масла.

- Реле давления – устанавливает параметры и режим работы установки в зависимости от показателей уровня давления. Так, при достижении максимального значения давления, работа винтовых компрессоров переходит на холостой ход. При снижении давления установка вновь начинает работать.

- Блок управления – необходим для электронного управления и контроля над работой оборудования, а также позволяет передавать на дисплей все необходимые рабочие параметры и характеристики компрессора.

- Вентилятор – предназначен для забора воздуха в компрессор с одновременным охлаждением рабочих деталей и элементов оборудования.

Принцип действия компрессоров винтовой группы

Действие винтовых компрессоров заключается в следующем. Посредством системы привода, двигатель приводит в движение винтовую пару, в которую затем поступает уже очищенный воздух. Далее происходит смешивание воздуха с маслом, которое необходимо для создания между роторами масляного клина. При вращении роторов происходит уплотнение зазора между нами и корпусом, что приводит к сжиманию воздуха и повышению давления. Кроме того, в данном процессе масло также выполняет функцию смазывания рабочих механизмов компрессорной установки.

Далее происходит смешивание воздуха с маслом, которое необходимо для создания между роторами масляного клина. При вращении роторов происходит уплотнение зазора между нами и корпусом, что приводит к сжиманию воздуха и повышению давления. Кроме того, в данном процессе масло также выполняет функцию смазывания рабочих механизмов компрессорной установки.

После сжатия, смесь из масла и воздуха поступает в специальную емкость, где воздух отделяется от масла, затем охлаждается и подается на выход компрессорного оборудования. После охлаждения масло проходит дополнительную фильтрацию, а затем вновь подается в блок с винтами.

Подобное устройство и принцип работы винтовых компрессоров обеспечивает наличие в оборудовании высоких рабочих и технических показателей, позволяющих значительно повысить эффективность работы и производительность установки. Благодаря этому винтовые компрессоры сегодня являются одними из наиболее часто используемых установок, которые могут применяться как в промышленном масштабе, так и на небольших производствах.

Установки винтового типа могут быть различны в зависимости от типа привода, использованию масла, количеству ступеней и другим параметрам, исходя из которых необходимо выбирать наиболее оптимальный тип установки.

Категория в каталоге:

RIGO TMR 80 Турбинный компрессор низкого давления

RIGO TMR 80 — профессиональный компрессор для работы с любыми лакокрасочными составамиТурбинный компрессор низкого давления TMR 80 итальянского производителя RIGO предназначен для нанесения акриловых и латексных красок на водной основе, красок на основе органического растворителя, темперных красок, лаков и грунтов, красок с мелкой кварцевой крошкой.

Система разбрызгивания HVLP (Высокий объём низкое давление) обеспечивает точное, безопасное и экономичное окрашивание с низким туманообразованием. Экономичность компрессоров системы HVLP, в среднем, на 30% выше, чем у традиционных компрессоров.

Компрессор для покраски RIGO TMR 80 чрезвычайно удобен в работе, плавная регулировка потока воздуха и давления позволяет работать долгое время без перерывов.

Главное преимущество компрессора RIGO TMR 80 с системой HVLP — это стабильный факел равномерного давления и малый угол распыления, что позволяет не только экономить на расходе лакокрасочного материала, но и получить идеальное финишное покрытие без эффекта размытости и «яблочности» за счёт полного контроля за нанесением материалов.

Компрессор RIGO TMR 80 может использоваться совместно с аэрографами RIGO всех моделей, предназначен для работы как профессионалов, так и новичков.

Комплектация:

Воздушный фильтр — 2 шт;

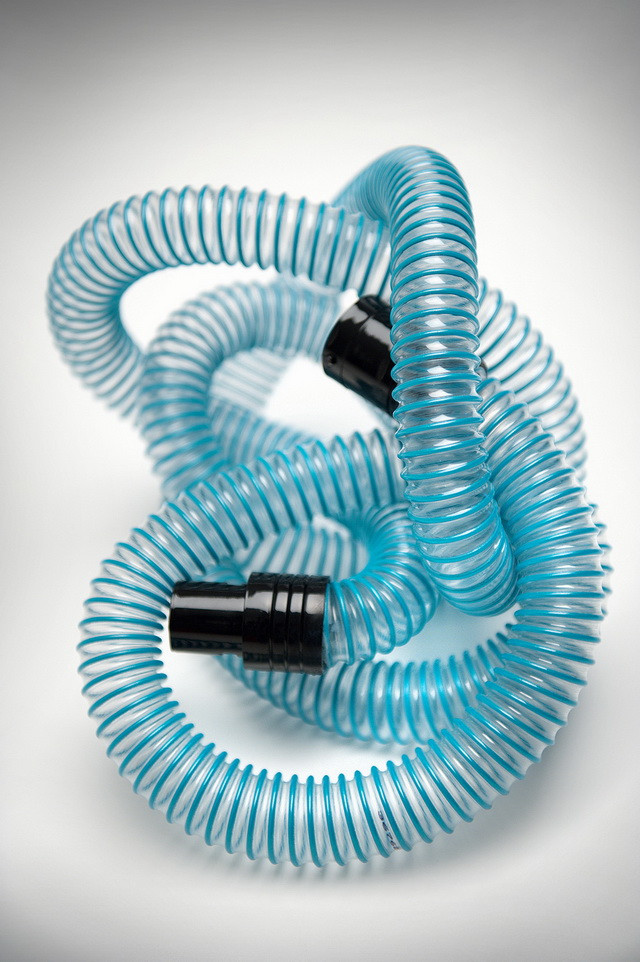

Шланг подачи воздуха — 3 м;

Длина кабеля питания — 7 м.

Инструкция по эксплуатации.

Размер: 300х220хh410 мм

Тип: Электрический с двойной изоляцией

Напряжение: 220/230В

Мощность: 800 Вт

Давление: 0.02-0.18 Бар

Производительность: 450-2100 л/мин

Раб. температура: от -10°С до +40°С

температура: от -10°С до +40°С

Сила тока: 3.8 А max

Вес: 5 кг.

- Воплощение дизайнерских проектов требует универсальности от пневматической установки, что вполне обеспечивает турбина RIGO TMR 80.

- RIGO TMR 80 лёгкий, компактный и, главное, нешумный

- Пылит мало — можно работать в квартире

Инструкция по эксплуатации и использованию турбин RIGO TMR 55-80-140 и RIGO TMR 90E-150E-180T (в т.ч. на русском языке)

Турбинный компрессор низкого давления RIGO TMR 80 и

Винтовой компрессор. Многообразие областей применения

Хотя принцип работы винтовых компрессоров хорошо известен более 120 лет, широко применяться компрессоры винтового типа стали только последние 40 лет. Основная причина этому были небольшой коэффициент полезного действия и высокая стоимость изготовления их роторов.

Серьезные усилия по развитию винтовых машин начались в 1930х годах, когда Альф Лисхольм, шведский инженер использовал винтовой компрессор в качестве газовой турбины и все современные разработки этих машин базируются на этой его новаторской работе.

Две важные разработки в дальнейшем позволили решить трудности с производством точных роторов по приемлемой цене. Первая – это внедрение ассиметричного профиля ротора приблизительно 35 лет тому назад, который значительно сократил площадь полости, которая являлась причиной внутренних утечек и за счет этого повысился термодинамический коэффициент полезного действия этих машин почти до такого же уровня, что и у поршневых компрессоров. Вторая разработка – это внедрение примерно в то же время высокоточных инструментов по нарезке резьбы, которая сделала возможным изготовление точных и экономичных единиц сложной формы, таких как роторы.

С этих пор как результат их все улучшающейся эффективности, высокой надежности и компактной форме, винтовые компрессоры заняли значительное место на рынке компрессорной техники.

Винтовые компрессоры обладают рядом преимуществ.

Прежде всего, в отличие от поршневых машин, движущиеся части все вращаются и как результат могут работать на гораздо больших скоростях. Во-вторых, в отличие от лопастных машин, усилие соприкосновения внутри них низкое, что делает их очень надежными. Также в отличие от других типов компрессоров, все уплотнительные линии соприкосновения уменьшаются в длине, как только размер рабочей камеры уменьшается, и давление в ней увеличивается, это минимизирует выход газа из камеры вследствие утечки во время процесса сжатия или расширения.

Винтовые компрессоры используются сегодня для большого количества применений.

Винтовой компрессор – это машина объемного типа, которая работает без необходимости во всасывающих и нагнетательных клапанах. У нее есть возможность автоматически менять объем всасывания одновременно с понижением потребляемой мощности при частичной нагрузке. Винтовые компрессоры предоставляют намного больший рабочий диапазон и более низкие затраты на техническое обслуживание чем типичные поршневые компрессоры. Эти машины также меньше по размерам и создают меньший уровень вибрации, чем поршневые машины.

Эти машины также меньше по размерам и создают меньший уровень вибрации, чем поршневые машины.

Винтовые компрессоры широко используются сегодня в химической и нефтехимической промышленности, газопереработке, в нефтяном секторе. Типичное применение включает охлаждение с использованием углеводородов, фторуглеводородов , а также аммиачного хладагента, улавливание паров и газов, сжатие топливных газов, природного газа, газа из органических отходов, хвостовых газов, СО2 и гелия.

Последние 20 лет винтовые машины стали популярны в газовой промышленности, там, где требуется дожимная техника и актуален сбор газов. Также в последние годы наметился рост их использования в сфере газов, растворенных в нефти.

Понижение пластового давления потребовало от промышленности найти новые более гибкие альтернативы традиционным поршневым компрессорам. Также свой вклад вносят государства и организации, борющиеся с загрязнением окружающей среды, требуя от промышленности консервировать газы, которые обычно выбрасываются в атмосферу в различных областях, связанных с попутными нефтяными газами.

Маслозаполненные винтовые компрессоры широко используются в различных областях применения, связанных с воздухом и охлаждением более пятидесяти лет. До начала 1990х годов эти машины не были серьезно представлены в газовой промышленности. До этого времени для сжатия природного газа повсеместно использовались в основном поршневые компрессоры. В случае освоенных месторождений и при пониженном пластовом давлении стали применяться винтовые компрессоры и как альтернатива и в дополнение к поршневым компрессорам.

Т.к. производители стараются увеличить рабочие показатели своих агрегатов, многие винтовые компрессоры для тяжелых условий эксплуатации предназначены для работы с давлением на всасе примерно 150 psig и давлением на нагнетании до 450 psig. Есть некоторые винтовые компрессоры, которые могут работать и с большими значениями давления при использовании корпуса из стального литья, но это редкость в газовой промышленности из-за капитальных затрат.

Винтовые компрессоры обычно используются для многих технологических газов, охлаждения по ходу технологического процесса, областей применения в газовой промышленности, включая автономное дожимное оборудование скважин, систем сбора газа низкого давления, дожимное оборудование низкой ступени для поршневого компрессора, для сжатия топочных газов, попутного нефтяного газа и систем сжатия УЛФ. Они используются для областей применения связанных с очищенными и сырыми газами, кислым газом, где концентрация h3S и/или CO2 более 80%. Винтовые компрессоры могут быть использованы для летучих газов таких как водород и для газов с большим молекулярным весом и удельной вязкости до2.0.

Они используются для областей применения связанных с очищенными и сырыми газами, кислым газом, где концентрация h3S и/или CO2 более 80%. Винтовые компрессоры могут быть использованы для летучих газов таких как водород и для газов с большим молекулярным весом и удельной вязкости до2.0.

Сегодня винтовые компрессоры благодаря их широкому рабочему диапазону, диапазону изменения нагрузок, низким затратам на техническое обслуживание можно встретить там, где встречается газ из нетрадиционных источников.

В газовом применении винтовые компрессоры могут иметь рабочий диапазон от примерно 50 до 1500 лошадиных сил и оснащаться как электроприводом, так и приводом от двигателя

Винтовые компрессоры имеются в безмасляном и маслозаполненном исполнении. В конце 1950х годов шведская компания создала технологию с использованием масла в винтовом компрессоре и улучшила профиль ротора для достижения большей объёмной производительности и степени сжатия. После этого они дали лицензию многим производителям компрессорного оборудования по всему миру. Безмасляные винтовы компрессоры используются для технологических газов с 1970х годов. Маслозаполненные винтовые компрессоры используются во многих областях применения связанных с производственным процессом с 1980х годов.

Область применения безмасляных машин включает все технологические процессы, которые чувствительны к примесям в рабочей среде или там где смазочное масло может быть загрязнено рабочей средой. Они используются во многих уникальных областях применения для бутадиена, рециркуляционного газа стиролового мономера, кальцинированной соды, линейного алкилбензола и др. Во многих случаях использовался впрыск воды для охлаждения процесса сжатия.

Маслозаполненные винтовые компрессоры могут достигать немного большего коэффициента полезного действия чем «сухие» компрессоры и могут использовать масло для охлаждения.

С увеличением использования сепараторов для синтетических масел в последние 20 лет произошло значительное смещение использования в пользу маслозаполненных винтовых компрессоров во многих областях применения. Большинство применяемых сегодня винтовых машин для сжатия газов впрыскивают масло в рабочую область для смазки, уплотнения и охлаждения в количестве приблизительно равном от 10 до 20гал/мин на 100лс. Использование такого большого количества масла позволяет передать тепло выделяемое в процессе сжатия маслу и делает возможным низкие температуры на нагнетании даже при высокой степени сжатия.

Практически все газы могут быть сжаты:

- аммиак

- аргон

- этилен

- ацетилен

- бутадиен

- газообразный хлор

- хлористоводородный газ

- природный газ

- газ, сжигаемый в факеле

- доменный газ

- болотный газ

- гелий

- газ известеобжигательной печи

- коксовый газ

- угарный газ

- комбинации газообразных углеводородов

- бытовой газ

- пропан

- пропилен

- газ из скважины

- двуокись серы

- оксид азота

- азот

- стирол

- газ на основе винилхлорида

- водород

- и др.

Ограничением в использовании винтовых компрессоров могут послужить диапазон давлений и температур и максимально допустимая скорость компрессора. Безмасляные компрессоры могут быть загружены механическим путем с перепадом давления до 12 бар, а маслозаполненные компрессоры до 20 бар. Более высокий перепад давлений также возможен в некоторых случаях. Производительность в этих компрессорах может быть до 60,000 м3/ч.

Винтовые воздушные компрессоры относятся к наиболее часто используемым типам воздушных компрессоров. Винтовые компрессоры могут подавать сжатый воздух непрерывно и они относительно не очень шумные. Они отличаются экономичным энергопотреблением и могут работать 24часа в сутки 7 дней в неделю на протяжении многих лет.

Компрессоры винтового типа в основном используются там, где существует большая потребность в сжатом воздухе. Имеются два типа компрессоров безмасляные и с впрыском масла.

Типичные области применения:

- компрессоры для заполнения и опорожнения вагонов для перевозки сыпучих грузов и силоса.

- стационарные компрессорные установки в химической промышленности и технологических процессах.

- холодильные компрессоры в системах кондиционирования воздуха

- компрессоры для подачи сжатого воздуха для пневмоинструмента для резки, сверления, забивания и шлифовки, для пневмоприводов и клапанов, вентиляционных систем, упаковки и укладывания на паллеты, для краскораспылителей и конвейерных систем.

Ниже приведены более подробно некоторые примеры применения винтовых компрессоров в различных отраслях промышленности:

Цементная промышленность

Сжатый воздух используется для различных областей применения в цементной промышленности (пылесборники, воздушные ножи, пневматические муфты, пневмоприводы и пылесборные системы фильтрации).

Электростанции.

Электростанции работают круглосуточно и непрерывная подача сжатого воздуха является здесь критичной для безаварийной работы.

Автомобильная:

Воздух без содержания масла используется в производственном процессе (пескоструйная обработка, пневматические инструменты, удаление покраски, пыли, надувка шин и т.д).

Сталеобрабатывающая промышленность

Воздух подается в печь для нагрева стали и охлаждения рулонной стали ( подача воздуха на горелки, охлаждение литья для пескоструйной обработки и тд.)

Химическая промышленность

Давление воздуха используется для транспортировки жидкостей под давлением, емкостей под давлением, в резервуарах для аэрации, точечного охлаждения, синтеза аммиака, автоматических системах контроля и др.

Пищевая промышленность

Винтовые компрессоры используются в производственных процессах ( смешивание смесей, транспортировка жидкостей под давлением, осушка продукции, охлаждение порошков, процессе упаковки и тд.)

Машиностроение

Охлаждение станков, сжатый воздух для робототехники, удаление обрезков таких как куски, порошок металла , пневмоинструмента и тд.

Фармацевтика

Производство лекарств, аэротенки, для упаковки лекарственных средств.

Строительство

Сжатый воздух используется для буров и пневмоинструмента (пневмодрели, молотки, пневматических клепальных молотов, гайковерты и тд.) для покрасочных работ, транспортировки грунтовых и сточных вод под давлением, сооружении свай и тд.

Горная промышленность

Экскаваторы, транспортировка угля и руды с использованием давления воздуха, закачка кислорода в шахты, пылесборные системы фильтрации.

Целлюлозно-бумажная промышленность

Воздух без содержания примесей масла используется во многих технологических циклах производственного процесса, таких как смешивание, распыление порошка, осушка продукции.

Хотя винтовые компрессоры на сегодняшний день, хорошо разработанный продукт, большой вклад технических наук в виде компьютерного моделирования и математического анализа на стадии проектирования делают дальнейшие улучшения в кпд и сокращение размеров и расходов возможными. Очевидно, что изменения грядут и в нефтехимической, химической и газовой промышленности. Винтовые компрессоры на данный момент уже доказали свое место центральной части во многих системах и заслужили репутацию надежных, эффективных, эксплуатационно гибких и не требующих больших затрат на техническое обслуживание.

Винтовой компрессор — Атлас Копко Россия

Основное различие между двумя технологиями можно найти в их названии. Компрессоры с фиксированной скоростью работают с постоянной скоростью и являются очень эффективными при работе на 100% мощности, то есть, когда двигатель работает и производится сжатый воздух. Неэффективность компрессора с фиксированной скоростью очень ощутима, и ее можно легко измерить, когда устройство разгружается и прекращает подачу воздуха. Он продолжает работать до полной остановки двигателя, не производя воздуха, но расходуя энергию и средства. Неэффективность и потери легче всего заметить на объектах, которые работают в несколько смен или характеризуются большими колебаниями расхода в течение дня. Технология частотно-регулируемого привода (VSD) использует другой принцип, поскольку двигатель вращается со скоростью, соответствующей количеству воздуха, которое требуется для данного оборудования/установки. Проще говоря, скорость двигателя увеличивается при росте потребности в воздухе, обеспечивая большую подачу (куб. фут/мин). С другой стороны, если спрос снижается, двигатель автоматически замедляется и потребляет только энергию, необходимую для поддержания соответствующего потока. Воздушные компрессоры с VSD обеспечивают расход в соответствии с необходимыми потребностями и могут определять, какой расход используется, регулируя свою скорость соответствующим образом. Технология VSD особенно удобна при малой загрузке производства, перерывах в течение дня или при неполных вторых и третьих рабочих сменах, поскольку она исключает избыточное потребление электроэнергии и обеспечивает экономию средств. Учитывая высокую стоимость использования сжатого воздуха, связанную с тем, что в этом случае энергозатраты составляют более 70% общей стоимости владения, применение технологии VSD может помочь добиться экономии в 35–50%. В зависимости от размера компрессора, экономия может составлять от 100 до 10 000 долларов США в год или более, что делает такой компрессор идеальной инвестицией для любого объекта. Воздушные компрессоры с VSD становятся нормой, а не исключением: многие клиенты ежегодно получают выгоду от экономии электроэнергии и имеют возможность реинвестировать деньги в другие активы.Компрессоры

| Эта страница предназначена для учащихся колледжей, старших и средних школ. Для младших школьников более простое объяснение информации на этой странице: доступно на Детская страница. |

Большинство современных пассажирских и военных самолетов оснащены двигателями газотурбинные двигатели, также называемые реактивными двигатели.Есть несколько разных типы газотурбинных двигателей, но все газотурбинные двигатели имеют некоторые общие детали. Все турбины двигатели имеют компрессор для повышения давления поступающий воздух до того, как он попадет в камеру сгорания. Производительность компрессора имеет большое влияние на общий двигатель представление.

Как показано на рисунке выше, существует два основных типа компрессоры: осевой и центробежный .На картинке компрессор слева называется осевым компрессором, потому что поток через компрессор проходит параллельно оси вращения. В компрессор справа называется центробежным компрессор, потому что поток через этот компрессор повернут перпендикулярно оси вращения. Центробежные компрессоры, которые использовались в первых реактивных двигателях, до сих пор используются на малых турбореактивных двигателях а также турбовальный двигатели и как насосы на ракета двигатели.Современный большой турбореактивный и турбовентилятор в двигателях обычно используются осевые компрессоры.

Почему переход на осевые компрессоры? Средняя, одноступенчатая, центробежный компрессор может увеличить давление в 4 раза. аналогичный средний, одноступенчатый осевой компрессор увеличивает давление только на коэффициент 1,2. Но связать вместе несколько ступеней и изготовить многоступенчатый осевой компрессор . в многоступенчатый компрессор, давление перемножается из ряда в ряд (8 ступеней на 1.2 на ступень дает коэффициент 4,3). Это намного больше сложно изготовить эффективный многоступенчатый центробежный компрессор потому что на каждой ступени поток должен возвращаться к оси. Поскольку поток направлен перпендикулярно оси, двигатель с центробежный компрессор, как правило, шире, имеет большее поперечное сечение площадь, чем соответствующая осевая. Это создает дополнительные нежелательные сопротивление самолета. По этим причинам наиболее высокая производительность, высокое сжатие В турбинных двигателях используются многоступенчатые осевые компрессоры.Но если бы только требуется умеренная степень сжатия, центробежный компрессор намного проще в использовании.

Действия:

Экскурсии с гидом

Навигация ..

- Руководство для начинающих Домашняя страница

Сопряжение компрессора и турбины

Самые современные пассажирские и военные самолеты оснащены двигателями газотурбинные двигатели, также называемые реактивными двигатели.Первый и самый простой вид газовая турбина — турбореактивный. в турбореактивный двигатель, большое количество окружающего воздуха подводится в двигатель через впуск. Воздух давление и температура увеличиваются компрессором, который выполняет работу над потоком. В горелке воздух смешивается с небольшим количеством топлива и воспламеняется. Горячий выхлоп затем проходит через турбину. Турбина забирает немного энергии из горячего выхлопа, чтобы повернуть вал, приводящий в действие компрессор.Но есть достаточно энергии, чтобы обеспечить тягу реактивного двигателя за счет увеличение скорости через сопло.

На отдельных страницах описываются аспекты термодинамики и производительности. впуска, компрессора, горелка, турбина, и насадка. Изменение давления EPR и изменение температуры ETR через двигатель можно определить, если мы знаем компонентные характеристики. Общая мощность двигателя, тяга и расход топлива, затем можно легко определенный. Задача упрощена (немного) потому, что компрессор и турбина соединены между собой главным валом . ((gam — 1) / gam) — 1) / nc

Где cp — это коэффициент удельной теплоемкости при постоянном давлении, gam — коэффициент удельной теплоемкости, а nc — КПД компрессора.((гамма -1) / гамма) — 1) / (nc * nt * Tt4)

Мы можем использовать это уравнение двумя способами. Мы можем указать давление увеличения компрессора, чтобы определить потерю давления через турбина. Или, если мы знаем потерю давления в турбине, мы может решить проблему повышения давления через компрессор. Первое использование уравнения используется в предварительном проектировании двигателя, в то время как второе использование используется для определения характеристик «вне конструкции».

Каждый двигатель разработан с учетом определенного набора желаемых условий.Те условия могут включать размер двигателя, тягу на взлет, или максимальная тяга на некоторой заданной высоте. На расчетного состояния, мы можем выбрать значения важных термодинамических переменные: максимальная температура горелки, CPR и форсунка область. Все остальные условия полета, скорость и высота, а также дроссельная заслонка. установка будет «не по дизайну». Для существующего двигателя давление потери через турбину можно определить по потоку воздуха через форсунка и дроссельная заслонка Tt4 , как показано на отдельной горка.Из приведенного выше уравнения мы можем определить компрессор степень сжатия.

Действия:

Экскурсии с гидом

- EngineSim — Симулятор двигателя:

Навигация ..

- Руководство для начинающих Домашняя страница

Как работают газотурбинные электростанции

Газовые турбины внутреннего сгорания, устанавливаемые на многих современных электростанциях, работающих на природном газе, представляют собой сложные машины, но в основном они состоят из трех основных частей:

- Компрессор , который втягивает воздух в двигатель, нагнетает давление его и подает в камеру сгорания со скоростью сотни миль в час.

- Система сгорания , обычно состоящая из кольца топливных форсунок, которые впрыскивают постоянный поток топлива в камеры сгорания, где оно смешивается с воздухом. Смесь сжигается при температуре более 2000 градусов по Фаренгейту. При сгорании образуется высокотемпературный газовый поток под высоким давлением, который входит и расширяется через секцию турбины.

- Турбина представляет собой сложный набор чередующихся неподвижных и вращающихся лопастей с профилем крыла. Когда горячий газ сгорания расширяется через турбину, он раскручивает вращающиеся лопасти.Вращающиеся лопасти выполняют двойную функцию: они приводят в действие компрессор, чтобы втягивать больше сжатого воздуха в секцию сгорания, и вращают генератор для выработки электроэнергии.

Наземные газовые турбины бывают двух типов: (1) двигатели с тяжелой рамой и (2) авиационные двигатели. Двигатели с тяжелой рамой характеризуются более низким коэффициентом давления (обычно ниже 20) и имеют тенденцию быть физически большими. Степень давления — это отношение давления нагнетания компрессора к давлению воздуха на входе.Двигатели на базе авиационных двигателей являются производными от реактивных двигателей, как следует из названия, и работают при очень высоких степенях сжатия (обычно превышающих 30). Двигатели на базе авиационных двигателей имеют тенденцию быть очень компактными и полезны там, где требуется меньшая выходная мощность. Поскольку турбины с большой рамой имеют более высокую выходную мощность, они могут производить большее количество выбросов и должны быть спроектированы таким образом, чтобы обеспечивать низкие выбросы загрязняющих веществ, таких как NOx.

Одним из ключевых факторов удельного расхода топлива турбины является температура, при которой она работает.Более высокие температуры обычно означают более высокую эффективность, что, в свою очередь, может привести к более экономичной эксплуатации. Газ, протекающий через обычную турбину электростанции, может иметь температуру до 2300 градусов по Фаренгейту, но некоторые из критических металлов в турбине могут выдерживать температуры только от 1500 до 1700 градусов по Фаренгейту. Следовательно, воздух из компрессора может использоваться для охлаждения. ключевые компоненты турбины, снижающие конечный тепловой КПД.

Одним из главных достижений программы передовых турбин Министерства энергетики было преодоление прежних ограничений по температурам турбин с использованием комбинации инновационных технологий охлаждения и современных материалов.Усовершенствованные турбины, появившиеся в результате исследовательской программы Департамента, смогли повысить температуру на входе турбины до 2600 градусов по Фаренгейту — почти на 300 градусов выше, чем в предыдущих турбинах, и достичь КПД до 60 процентов.

Еще один способ повышения эффективности — установка рекуператора или парогенератора с рекуперацией тепла (HRSG) для рекуперации энергии из выхлопных газов турбины. Рекуператор улавливает отходящее тепло в выхлопной системе турбины для предварительного нагрева нагнетаемого воздуха компрессора перед его поступлением в камеру сгорания.ПГРТ вырабатывает пар за счет улавливания тепла из выхлопных газов турбины. Эти котлы также известны как парогенераторы-утилизаторы. Пар высокого давления из этих котлов можно использовать для выработки дополнительной электроэнергии с помощью паровых турбин, такая конфигурация называется комбинированным циклом.

Газовая турбина простого цикла может достигать КПД преобразования энергии в диапазоне от 20 до 35 процентов. С учетом более высоких температур, достигнутых в турбинной программе Министерства энергетики, будущие газотурбинные установки с комбинированным циклом, работающие на водороде и синтез-газе, вероятно, достигнут КПД 60 процентов или более.Когда отработанное тепло улавливается из этих систем для отопления или промышленных целей, общая эффективность энергетического цикла может приближаться к 80 процентам.

Турбинный двигатель Компрессор Разделы: основы теории и эксплуатации

Основы теории и эксплуатации

Джо Эскобар

Турбинные двигатели приводят в действие многие современные самолеты. Мощность, вырабатываемая этими двигателями, зависит от расширяющегося газа, который является результатом сгорания в секции сгорания.Для этого требуется, чтобы воздух под высоким давлением смешался с топливом для воспламенения. Компрессорная часть двигателя выполняет важную задачу по обеспечению достаточным количеством сжатого воздуха для удовлетворения требований сгорания. Он увеличивает давление массы воздуха, которое поступает на входе, и подает его в секцию сгорания при необходимом давлении. Еще одно предназначение компрессорной секции — обеспечение стравливания воздуха для различных систем. В этой статье, основанной на AC65-12A, будет кратко рассмотрена основная конструкция и работа типовых секций компрессора газотурбинного двигателя.

Типы компрессоров

Есть два основных типа компрессоров — осевые и центробежные. Разница между ними заключается в том, как воздух проходит через компрессор.

Осевой поток

В компрессоре с осевым потоком воздух сжимается, сохраняя его первоначальный вид.

направление потока. От входа до выхода воздух проходит по осевому пути и сжимается в соотношении примерно 1,25: 1.

Осевой компрессор имеет два основных элемента — ротор и статор.Ротор имеет лопасти, закрепленные на шпинделе. Эти лопасти толкают воздух назад так же, как пропеллер. По сути, это небольшие крыловидные профили. Ротор вращается с высокой скоростью и прогоняет воздух через ряд ступеней. Создается воздушный поток с высокой скоростью.

После того, как воздух продвигается лопастями ротора, он проходит через лопатки статора. Лопатки статора закреплены и действуют как диффузоры на каждой ступени. Они частично преобразуют воздух с высокой скоростью в воздух под высоким давлением. Каждая пара ротор / статор представляет собой ступень компрессора.

Каждая последующая ступень компрессора сжимает воздух еще больше. Количество ступеней определяется требуемым количеством воздуха и общим повышением давления. Чем больше количество ступеней, тем выше степень сжатия.

Центробежный поток

В двигателе с центробежным потоком компрессор выполняет свою работу, собирая поступающий воздух и ускоряя его наружу за счет центробежного действия. Он в основном состоит из рабочего колеса (ротора), диффузора (статора) и коллектора компрессора.Двумя основными элементами являются крыльчатка и диффузор.

Функция крыльчатки заключается в подборе и ускорении воздуха наружу к диффузору. Это может быть как однократная, так и двукратная запись. Оба аналогичны по конструкции крыльчатке нагнетателя поршневого двигателя. Двойное рабочее колесо аналогично двум рабочим колесам, расположенным вплотную друг к другу. Однако из-за гораздо более высоких требований к воздуху для горения в турбореактивных двигателях рабочие колеса больше, чем рабочие колеса нагнетателя.

Основными различиями между двумя типами рабочих колес являются размер и расположение каналов.Типы с двойным входом имеют меньший диаметр, но обычно работают с более высокой скоростью вращения для обеспечения достаточного воздушного потока. Рабочее колесо с одинарным входом позволяет удобно подавать воздуховоды непосредственно к проушине рабочего колеса (лопатки индуктора), в отличие от более сложных воздуховодов, необходимых для доступа к задней стороне крыльчатки с двойным входом. Хотя они немного более эффективны в приеме, рабочие колеса с одним входом должны быть большого диаметра, чтобы подавать то же количество воздуха, что и с двумя рабочими колесами. Конечно, это увеличивает общий диаметр двигателя.

Водоотводящая камера включена в воздуховод для двухкамерных компрессорных двигателей. Эта камера необходима, потому что воздух должен входить в двигатель почти под прямым углом к оси двигателя. Следовательно, для создания положительного потока воздух должен окружать компрессор двигателя под положительным давлением перед входом в компрессор.

Некоторые секции компрессоров с центробежным потоком также включают в себя дверцы забора вспомогательного воздуха (дверцы продувки) как часть водоотводящей камеры. Эти двери обеспечивают подачу воздуха в моторный отсек во время наземной эксплуатации, когда потребность двигателя в воздухе превышает поток воздуха через впускные каналы.Когда двигатель не работает, двери удерживаются закрытыми с помощью пружины. Во время работы двери автоматически открываются, когда давление в моторном отсеке падает ниже атмосферного. Во время взлета и полета давление набегающего воздуха в моторном отсеке помогает пружинам удерживать двери закрытыми.

Диффузор секции центробежного компрессора представляет собой кольцевую камеру, снабженную множеством лопаток, которые образуют серию расходящихся каналов в коллектор. Лопатки диффузора направляют поток воздуха от крыльчатки к коллектору под углом, предназначенным для удержания максимального количества энергии, обеспечиваемой крыльчаткой.Они также подают воздух в коллектор со скоростью и давлением, подходящими для использования в камерах сгорания.

Коллектор компрессора направляет воздушный поток из диффузора, который является неотъемлемой частью коллектора, в камеры сгорания. Коллектор имеет по одному выпускному отверстию для каждой камеры, так что воздух распределяется равномерно. К каждому выпускному отверстию болтами прикреплено выпускное колено компрессора. Эти отверстия для выпуска воздуха имеют форму каналов и известны под разными названиями, например, каналы для выпуска воздуха, выпускные колена или входные каналы для камеры сгорания.Эти воздуховоды выполняют очень важную часть процесса диффузии — они изменяют радиальное направление воздушного потока на осевое, где процесс диффузии завершается после поворота. Чтобы локти могли эффективно выполнять эту функцию, внутри колен иногда устанавливают поворотные лопатки (каскадные лопатки). Эти лопатки уменьшают потери давления воздуха за счет гладкой поворотной поверхности.

Каждому типу компрессора присущи преимущества и недостатки.Зная это, некоторые современные производители двигателей используют преимущества каждого типа, используя их комбинацию в своей компрессорной секции. Вот некоторые из преимуществ и недостатков каждого типа компрессора.

Преимущества / недостатки

Центробежный компрессор

Преимущества:

- Легкий

- Повышение высокого давления на ступень

- Простота изготовления, при этом низкая стоимость

- Малый вес

Недостатки:

- Большая передняя поверхность для заданного воздушного потока

- Больше двух ступеней нецелесообразно из-за потерь в поворотах между ступенями

Осевой компрессор

Преимущества:

- Способность справляться с большими объемами воздушного потока и высокой степенью давления

- Маленькая передняя поверхность для заданного воздушного потока

- Прямоточный поток, обеспечивающий высокую эффективность гидроцилиндра

Недостатки:

- Повышенная чувствительность к повреждению посторонними предметами

- Дорого в производстве

- Очень тяжелый по сравнению с центробежным компрессором с той же степенью сжатия

Отводимый воздух

Сжатый высокотемпературный воздух, вырабатываемый компрессором.

секцию можно удалить и использовать для различных функций.Отводимый воздух можно отбирать из любой из ступеней давления компрессорной секции. Расположение отверстия для отвода воздуха зависит от давления или температуры, необходимых для конкретной работы. Отверстия для стравливания воздуха представляют собой небольшие отверстия в корпусе компрессора на соответствующей ступени компрессора. Таким образом, различные степени давления или температуры достигаются путем включения соответствующей ступени. Часто воздух удаляется из последней ступени, так как именно здесь давление и температура самые высокие.

Некоторые применения для удаления воздуха включают:

- Герметизация, обогрев и охлаждение кабины

- Противообледенительная

- Пневматический пуск двигателей

- Вспомогательные приводы

- Управляюще-усилительные следящие устройства

- Power для беговых инструментов

Иногда необходимо охладить отбираемый из двигателя воздух, как в случае наддува кабины. В этих случаях для охлаждения воздуха используется какой-либо холодильный агрегат или теплообменник.

Компрессоры двигателей имеют множество применений. Они являются важной частью газотурбинного двигателя, обеспечивая подачу воздуха под высоким давлением и высокой температурой для сгорания, а также отбираемого воздуха для работы системы. Компрессор какого типа используется в вашем двигателе?

Газотурбинный двигатель | Британника

Газотурбинный двигатель , любой двигатель внутреннего сгорания, использующий газ в качестве рабочего тела, используемого для вращения турбины. Этот термин также обычно используется для описания полного двигателя внутреннего сгорания, состоящего, по меньшей мере, из компрессора, камеры сгорания и турбины.

Общие характеристики

Полезную работу или тягу можно получить от газотурбинного двигателя. Он может приводить в действие генератор, насос или воздушный винт или, в случае чисто реактивного авиационного двигателя, развивать тягу, ускоряя поток выхлопных газов турбины через сопло. Такой двигатель, который при той же мощности намного меньше и легче поршневого двигателя внутреннего сгорания, может производить большую мощность. Возвратно-поступательные двигатели зависят от движения поршня вверх и вниз, которое затем должно быть преобразовано во вращательное движение с помощью механизма коленчатого вала, тогда как газовая турбина передает мощность вращающегося вала напрямую.Хотя концептуально газотурбинный двигатель представляет собой простое устройство, компоненты эффективного агрегата должны быть тщательно спроектированы и изготовлены из дорогостоящих материалов из-за высоких температур и напряжений, возникающих во время работы. Таким образом, установки газотурбинных двигателей обычно ограничиваются крупными установками, где они становятся рентабельными.

Циклы газотурбинного двигателя

Большинство газовых турбин работают в открытом цикле, в котором воздух забирается из атмосферы, сжимается в центробежном или осевом компрессоре, а затем подается в камеру сгорания.Здесь топливо добавляется и сжигается при практически постоянном давлении с частью воздуха. Дополнительный сжатый воздух, который обходится вокруг секции горения и затем смешивается с очень горячими газами сгорания, необходим для поддержания температуры на выходе из камеры сгорания (фактически, на входе турбины) на достаточно низком уровне, чтобы турбина могла работать непрерывно. Если установка должна производить мощность на валу, продукты сгорания (в основном воздух) расширяются в турбине до атмосферного давления. Большая часть мощности турбины требуется для работы компрессора; только остальная часть доступна для обеспечения работы вала генератора, насоса или другого устройства.В реактивном двигателе турбина предназначена для обеспечения мощности, достаточной для привода компрессора и вспомогательных устройств. Затем поток газа выходит из турбины с промежуточным давлением (выше местного атмосферного давления) и проходит через сопло для создания тяги.

Газотурбинный двигатель открытого цикла постоянного давления.

Британская энциклопедия, Inc.В первую очередь рассматривается идеализированный газотурбинный двигатель, работающий без потерь по этому простому циклу Брайтона.Если, например, воздух поступает в компрессор при 15 ° C и атмосферном давлении и сжимается до одного мегапаскаль, он затем поглощает тепло от топлива при постоянном давлении до тех пор, пока температура не достигнет 1100 ° C, прежде чем расширится через турбину обратно до атмосферного. давление. Этот идеализированный блок потребует выходной мощности турбины 1,68 киловатт на каждый киловатт полезной мощности с 0,68 киловатт, потребляемым для привода компрессора. Тепловой КПД установки (чистая произведенная работа, разделенная на энергию, добавленную через топливо) составит 48 процентов.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчасФактическая производительность при простом разомкнутом цикле

Если для агрегата, работающего в пределах одного и того же давления и температуры, компрессор и турбина имеют КПД только 80 процентов (, т.е. , работа идеального компрессора равна 0,8 фактической работы, в то время как фактическая мощность турбины в 0,8 раза больше идеальный выход), ситуация кардинально меняется, даже если все остальные компоненты остаются идеальными.На каждый киловатт производимой полезной мощности турбина теперь должна производить 2,71 киловатт, а работа компрессора становится 1,71 киловатт. Тепловой КПД падает до 25,9 процента. Это демонстрирует важность высокоэффективных компрессоров и турбин. Исторически сложность разработки эффективных компрессоров, даже больше, чем эффективных турбин, задерживала разработку газотурбинного двигателя. Современные агрегаты могут иметь КПД компрессора 86–88 процентов и КПД турбины 88–90 процентов при проектных условиях.

КПД и выходную мощность можно увеличить за счет повышения температуры на входе в турбину. Однако все материалы теряют прочность при очень высоких температурах, а поскольку лопатки турбины движутся с высокой скоростью и подвергаются сильным центробежным нагрузкам, температура на входе в турбину выше 1100 ° C требует специального охлаждения лопаток. Можно показать, что для каждой максимальной температуры на входе в турбину существует также оптимальное соотношение давлений. Современные авиационные газовые турбины с охлаждением лопаток работают при температурах на входе в турбину выше 1370 ° C и при соотношении давлений около 30: 1.

Промежуточное охлаждение, повторный нагрев и регенерация

В авиационных газотурбинных двигателях необходимо обращать внимание на вес и диаметр. Это не позволяет добавлять дополнительное оборудование для повышения производительности. Соответственно, двигатели коммерческих самолетов работают по простому циклу Брайтона, идеализированному выше. Эти ограничения не применяются к стационарным газовым турбинам, в которые могут быть добавлены компоненты для повышения эффективности. Усовершенствования могут включать (1) уменьшение работы сжатия за счет промежуточного охлаждения, (2) увеличение мощности турбины за счет повторного нагрева после частичного расширения или (3) уменьшение расхода топлива за счет регенерации.

Первое улучшение будет заключаться в сжатии воздуха почти постоянной температуры. Хотя это не может быть достигнуто на практике, это можно приблизить с помощью промежуточного охлаждения (, то есть , путем сжатия воздуха в два или более этапов и его водяного охлаждения между этапами до его начальной температуры). Охлаждение уменьшает объем обрабатываемого воздуха и, соответственно, необходимую работу по сжатию.

Второе усовершенствование включает повторный нагрев воздуха после частичного расширения через турбину высокого давления во втором наборе камер сгорания перед подачей его в турбину низкого давления для окончательного расширения.Этот процесс аналогичен повторному нагреву, используемому в паровой турбине.

Оба подхода требуют значительного дополнительного оборудования и используются реже, чем третье улучшение. Здесь горячие выхлопные газы из турбины проходят через теплообменник или регенератор для повышения температуры воздуха, выходящего из компрессора перед сгоранием. Это уменьшает количество топлива, необходимое для достижения желаемой температуры на входе в турбину. Однако повышение эффективности связано со значительным увеличением начальной стоимости и будет экономичным только для агрегатов, которые работают почти непрерывно.

Секция компрессора авиационного газотурбинного двигателя

Компрессорная секция газотурбинного двигателя выполняет множество функций. Его основная функция — подавать воздух в количестве, достаточном для удовлетворения требований горелок. В частности, для выполнения своей цели компрессор должен увеличивать давление массы воздуха, поступающей из воздухозаборника, а затем выпускать ее в горелки в необходимом количестве и при требуемом давлении.

Вторичная функция компрессора — подача отбираемого воздуха для различных целей в двигателе и самолете.Отводимый воздух забирается из любой из ступеней компрессора с различным давлением. Точное расположение выпускных отверстий, конечно, зависит от давления или температуры, необходимых для конкретной работы. Порты представляют собой небольшие отверстия в корпусе компрессора, примыкающие к конкретной ступени, из которой должен быть удален воздух; таким образом, различные степени давления доступны, просто нажав на соответствующую ступень. Воздух часто удаляется из конечной ступени или ступени самого высокого давления, поскольку в этот момент давление и температура воздуха максимальны.Иногда может возникнуть необходимость охладить этот воздух под высоким давлением. Если он используется для создания избыточного давления в кабине или для других целей, для которых избыточное тепло было бы неудобным или вредным, воздух проходит через блок кондиционирования воздуха, прежде чем он попадет в кабину. Отводимый воздух используется множеством способов. Некоторые из текущих применений отбираемого воздуха:

- Герметизация, обогрев и охлаждение кабины

- Противообледенительное и противообледенительное оборудование

- Пневматический пуск двигателей

- Вспомогательные приводы (ADU)

Типы компрессоров

Два основных типа компрессоров, которые в настоящее время используются в газотурбинных авиационных двигателях, — это центробежный поток и осевой поток.Компрессор с центробежным потоком достигает своей цели, собирая поступающий воздух и ускоряя его наружу за счет центробежного действия. Компрессор с осевым потоком сжимает воздух, в то время как воздух продолжает двигаться в своем первоначальном направлении потока, что позволяет избежать потерь энергии, вызванных поворотами. Компоненты каждого из этих двух типов компрессора выполняют свои индивидуальные функции при сжатии воздуха в секции сгорания. Ступень компрессора считается повышением давления.

Центробежные компрессоры

Центробежный компрессор состоит из рабочего колеса (ротора), диффузора (статора) и коллектора компрессора.[Рис. 1] Центробежные компрессоры имеют высокий подъем давления на ступень, который может составлять около 8: 1. Обычно центробежные компрессоры ограничиваются двумя ступенями из-за проблем с эффективностью. Двумя основными функциональными элементами являются крыльчатка и диффузор. Хотя диффузор представляет собой отдельный блок и размещается внутри коллектора и прикручивается к нему болтами, весь узел (диффузор и коллектор) часто называют диффузором. Для пояснения при ознакомлении с компрессором, агрегаты рассматриваются индивидуально.Рабочее колесо обычно изготавливается из кованого алюминиевого сплава, подвергается термообработке, механической обработке и полировке для минимального ограничения потока и турбулентности.

| Рисунок 1. (A) Компоненты центробежного компрессора; (B) Воздуховыпускной патрубок с поворотными лопатками для снижения потерь давления воздуха |

В большинстве типов крыльчатка изготавливается из цельной поковки. Рабочее колесо этого типа показано на рисунке 1.Рабочее колесо, функция которого заключается в подборе и ускорении потока воздуха наружу к диффузору, может быть двух типов — одинарного или двойного входа. Принципиальные различия между двумя типами рабочих колес заключаются в размере и расположении каналов. Тип с двойным входом имеет меньший диаметр, но обычно работает с более высокой скоростью вращения, чтобы обеспечить достаточный воздушный поток. Крыльчатка с одинарным входом, показанная на рис. 2, обеспечивает удобный подвод воздуховодов непосредственно к проушине рабочего колеса (лопатки индуктора) в отличие от более сложных каналов, необходимых для доступа к задней стороне двухходового типа.Крыльчатка с одинарным входом, хотя и немного более эффективна в приеме воздуха, должна быть большого диаметра, чтобы подавать такое же количество воздуха, что и крыльчатка с двойным входом. Это, конечно, увеличивает общий диаметр двигателя.

| Рис. 2. Рабочее колесо с одним входом |

Диффузор представляет собой кольцевую камеру, снабженную множеством лопаток, образующих серию расходящихся каналов в коллекторе. Лопатки диффузора направляют поток воздуха от крыльчатки к коллектору под углом, рассчитанным на сохранение максимального количества энергии, передаваемой крыльчаткой.Они также подают воздух в коллектор со скоростью и давлением, подходящими для использования в камерах сгорания. Обратитесь к рис. 1-A и обратите внимание на стрелку, указывающую путь воздушного потока через диффузор, а затем через коллектор.

Коллектор компрессора, показанный на рисунке 1-A, направляет поток воздуха из диффузора, который является неотъемлемой частью коллектора, в камеры сгорания. Коллектор имеет по одному выпускному отверстию для каждой камеры, так что воздух распределяется равномерно. К каждому выпускному отверстию болтами прикреплено выпускное колено компрессора.Эти отверстия для выпуска воздуха имеют форму каналов и известны под разными названиями, например, каналы для выпуска воздуха, выпускные колена или входные каналы для камеры сгорания. Независимо от используемой терминологии, эти выпускные каналы выполняют очень важную часть процесса диффузии; то есть они изменяют радиальное направление воздушного потока на осевое, в котором процесс диффузии завершается после поворота. Чтобы локти могли эффективно выполнять эту функцию, внутри колен иногда устанавливают поворотные лопатки (каскадные лопатки).Эти лопатки уменьшают потери давления воздуха за счет гладкой поворотной поверхности. [Рисунок 1-B]

Осевой компрессор

Осевой компрессор имеет два основных элемента: ротор и статор. Ротор имеет лопасти, закрепленные на шпинделе. Эти лопасти толкают воздух назад так же, как пропеллер, из-за их угла и формы аэродинамического профиля. Ротор, вращаясь с высокой скоростью, всасывает воздух на входе в компрессор и перемещает его через ряд ступеней. От входа к выходу воздух проходит по осевому пути и сжимается примерно в 1 раз.25: 1 на этап. Действие ротора увеличивает сжатие воздуха на каждой ступени и ускоряет его назад на несколько ступеней. При такой увеличенной скорости энергия передается от компрессора к воздуху в виде энергии скорости. Лопатки статора действуют как диффузоры на каждой ступени, частично преобразуя высокую скорость в давление. Каждая следующая пара лопаток ротора и статора составляет ступень давления. Количество рядов лопастей (ступеней) определяется требуемым количеством воздуха и общим повышением давления.Степень сжатия компрессора увеличивается с увеличением количества ступеней сжатия. В большинстве двигателей используется до 16 ступеней и более.

Статор имеет ряды лопаток, которые, в свою очередь, закреплены внутри кожуха. Лопатки статора, которые являются неподвижными, выступают радиально по направлению к оси ротора и плотно прилегают к каждой стороне каждой ступени лопастей ротора. В некоторых случаях корпус компрессора, в который вставлены лопатки статора, горизонтально разделен на половины. Верхнюю или нижнюю половину можно снять для осмотра или обслуживания лопаток ротора и статора.

Функция лопаток статора состоит в том, чтобы принимать воздух из впускного воздуховода или из каждой предыдущей ступени, повышать давление воздуха и подавать его на следующую ступень с правильной скоростью и давлением. Они также контролируют направление воздуха к каждой ступени ротора, чтобы получить максимально возможную эффективность лопаток компрессора. На рисунке 3 показаны элементы ротора и статора типичного осевого компрессора. Лопастям ротора первой ступени может предшествовать узел входной направляющей лопатки, который может быть фиксированным или регулируемым.

| Рисунок 3. Элементы ротора и статора типичного осевого компрессора |

Направляющие лопатки направляют воздушный поток к лопастям ротора первой ступени под нужным углом и придают вихревое движение воздуху, поступающему в компрессор. Этот предварительный вихрь в направлении вращения двигателя улучшает аэродинамические характеристики компрессора за счет уменьшения лобового сопротивления лопаток ротора первой ступени.Входные направляющие лопатки представляют собой изогнутые стальные лопатки, обычно приваренные к стальным внутренним и внешним кожухам.

На выпускном конце компрессора лопатки статора сконструированы так, чтобы выпрямлять воздушный поток и устранять турбулентность. Эти лопатки называются правильными лопатками или узлом выпускных лопаток. Кожухи осевых компрессоров не только поддерживают лопатки статора и обеспечивают внешнюю стенку осевого пути, по которому следует воздух, но также обеспечивают средства для отвода воздуха из компрессора для различных целей.Лопатки статора обычно изготавливаются из стали, устойчивой к коррозии и эрозии. Довольно часто их окутывают (закрывают) лентой из подходящего материала, чтобы упростить проблему крепления. Лопатки приварены к кожухам, а внешний кожух прикреплен к внутренней стенке корпуса компрессора радиальными стопорными винтами.

Лопасти ротора обычно изготавливаются из нержавеющей стали, а последние ступени — из титана. Конструкция крепления лопастей к ободам дисков ротора различна, но обычно они устанавливаются в диски либо луковичным, либо еловым способом.[Рис. 4] Затем лезвия фиксируются на месте разными способами. Толщина наконечников лопаток компрессора уменьшена за счет вырезов, называемых профилями лопаток. Эти профили предотвращают серьезное повреждение лопасти или корпуса в случае контакта лопастей с корпусом компрессора. Это может произойти, если лопасти ротора слишком ослаблены или если опора ротора ослаблена из-за неисправного подшипника. Несмотря на то, что профили лопаток значительно сокращают такие возможности, иногда лопатка может сломаться под нагрузкой трения и вызвать значительное повреждение лопаток компрессора и узлов лопаток статора.Длина лопастей варьируется от входа к разгрузке, поскольку кольцевое рабочее пространство (от барабана до обсадной колонны) постепенно уменьшается к задней части за счет уменьшения диаметра обсадной колонны.

| Рисунок 4. Распространенные конструкции крепления лопаток компрессора к диску ротора |

[Рис. 5] Эта функция обеспечивает довольно постоянную скорость через компрессор, что помогает поддерживать постоянный поток воздуха.Ротор имеет барабанную или дисковую конструкцию. Ротор барабанного типа состоит из колец, которые имеют фланцы для прилегания друг к другу, при этом весь узел может быть скреплен сквозными болтами. Этот тип конструкции подходит для тихоходных компрессоров, где центробежные нагрузки невелики. Ротор дискового типа состоит из серии дисков, изготовленных из алюминиевых поковок, усаженных на стальной вал, с лопастями ротора, вставленными в обода диска. Другой метод конструкции ротора заключается в изготовлении дисков и вала из цельной алюминиевой поковки, а затем в закреплении болтами стальных коротких валов на передней и задней части узла, чтобы обеспечить опорные поверхности подшипников и шлицы для соединения вала турбины.Роторы барабанного и дискового типа показаны на рисунках 5 и 6 соответственно.

| Рисунок 5. Ротор барабанного компрессора |

| Рисунок 6. Ротор дискового компрессора 9000 |

Одноступенчатые турбокомпрессоры чаще всего относительно маломощны и применяются по большей части в быту и в малых производствах. В промышленности используют многоступенчатые турбокомпрессоры, которые могут создавать большее давление воздуха и поставлять существенные его объемы. Подбор конкретной модели чаще всего основывается на том, какой объем сжатого воздуха необходим. Производительность турбокомпрессоров зависит от того, какое число ступеней в них имеется.

Одноступенчатые турбокомпрессоры чаще всего относительно маломощны и применяются по большей части в быту и в малых производствах. В промышленности используют многоступенчатые турбокомпрессоры, которые могут создавать большее давление воздуха и поставлять существенные его объемы. Подбор конкретной модели чаще всего основывается на том, какой объем сжатого воздуха необходим. Производительность турбокомпрессоров зависит от того, какое число ступеней в них имеется.

Каждый тип оборудования имеет свои преимущества и особенности, которые делают выбор той или иной установки наиболее оптимальным. Однако при этом наиболее популярными являются винтовые компрессоры, устройство которых обеспечивает высокую эффективность и надежность работы оборудования.

Каждый тип оборудования имеет свои преимущества и особенности, которые делают выбор той или иной установки наиболее оптимальным. Однако при этом наиболее популярными являются винтовые компрессоры, устройство которых обеспечивает высокую эффективность и надежность работы оборудования.