Керамические тормозные диски

Известная американская компания «Премиум» класса Power Stop представляет вашему вниманию свои новейшие разработки в сфере обеспечения безопасности и эффективности торможения –керамические тормозные диски.

С самого начала своего основания в 1997 году компания опиралась исключительно на своё собственное видение того, что должна собой представлять качественная современная тормозная система. Длительный глубокий анализ различных материалов и их комбинаций в условиях сильного трения и значительного локального нагрева дал свои результаты. Исследователи компании смогли разработать комплексы материалов, которые значительно превосходят стандартные по эффективности и сроку службы.Керамические тормозные диски и колодки Power Stop Extreme Performance являются результатом научного и технологического прорыва.

Их качественные показатели настолько отличаются от аналогов, что компания в сжатые сроки смогла выбиться на лидирующие позиции на рынке США, потеснив многих опытных автогигантов. Эти новейшие товары обладают целым рядом положительных характеристик, которые не свойственны тормозным системам, созданным по стандартным технологиям. Функциональность этого продукта прочно сцеплена с эстетичностью.

Цена на керамические тормозные диски

Керамические тормозные диски, цена которых является чрезвычайно демократичной, отличаются от традиционных целым рядом важных параметров. Специально разработанные материалы увеличивают коэффициент трения при условиях характерных для процесса торможения. Значительное давление в сочетании с температурой до 370 оказывают значительное разрушительное действие на материал стандартных дисков. Лучшие тормозные диски

Как купить керамические тормозные диски

Наше отделение является официальным дилером и представителем этой компании на территории России. Купить керамические тормозные диски, а также купить передние тормозные диски высочайшего качества можно у нас по самым низким ценам.

Купить керамические тормозные диски, а также купить передние тормозные диски высочайшего качества можно у нас по самым низким ценам.

Понравилась наша статья?

Поделитесь с друзьями или сохраните на стену, чтобы не потерять:

Установка карбон-керамические тормозных дисков в Москве.

Предлагаем услуги по замене существующей тормозной системы на оригинальную карбон-керамическую систему AMG. Замене подлежат ключевые детали, — суппорт, колодки и диск, а также прочие элементы тормозной системы. В результате вы значительно повысите эффективность торможения, а также снабдите ваш автомобиль надежными и долговечными тормозами, которые прослужат долгие годы.

Почему именно AMG Carbon Ceramic?

Бренд Mercedes AMG – это признанный по всему миру производитель автомобилей с особым спортивным характером. Модели АМГ пользуются повышенным вниманием ценителей продукции немецкого автоконцерна не случайно: в них внедряются самые передовые решения с улучшенными динамическими характеристиками. Не исключение и тормозная система. Применение карбон-керамической системы позволяет добиться следующих результатов:

- Впечатляющая динамика торможения для агрессивного стиля езды. Карбон-керамическая тормозная система AMG позволяет практически мгновенно, крайне резко остановить автомобиль, сведя тормозной путь к минимуму, а также надежно фиксируя авто.

- Значительное снижение массы колес. Массивные тормозные диски из металла весят примерно в 2-3 раза больше керамических.

- Исключительная устойчивость к высоким температурам, в том числе при резком изменении температур. Поэтому резкое торможение входит в режим нормальной эксплуатации данных колодок.

- Высокая устойчивость к износу. Карбон и керамика – вещества, намного более устойчивые к износу, чем сталь, и не деформируются из-за трения, поэтому прослужат долгие годы. Это как раз тот случай, когда цена внедрения полностью окупается за счет низкой цены эксплуатации: переплатив за установку вы сэкономите на будущих заменах колодок, так как карбон-керамическое решение прослужит примерно в 4-5 раз дольше.

Как выполняется замена?

Процедура замены происходит следующим образом:

- У нас в наличии всегда имеются оригинальные комплекты AMG Carbon Ceramic braking system, в которую входит карбоновые диски, колодки и суппорты на все колеса, а также датчики. Поэтому вы можете приезжать на процедуру, не ожидая по несколько недель прибытия деталей.

- Мастера снимают существующие элементы тормозной системы и проводят монтаж оборудования от AMG.

- После установки производится тестирование и настройка системы. Делается тест-драйв, при необходимости система регулируется.

- Снятые с авто детали (колодки, суппорты, диски) возвращаются владельцу, он может их продать или отложить про запас.

Почему установку тормозов AMG доверяют нам?

- Наши специалисты имеют большой опыт работы с автомобилями марки Mercedes, и в том числе премиальных моделей Mercedes AMG, потому хорошо знают все конструктивные особенности.

- Применяется только оригинальное оборудование, потому гарантируются безупречные эксплуатационные характеристики.

- Все манипуляции производятся в сжатые сроки и полностью безопасно для вашего автомобиля.

Снабдив ваше авто тормозной системой AMG, вы удивитесь, насколько динамичным может быть торможение!

Источник высокого качества Углеродно-керамические Тормозные Диски производителя и Углеродно-керамические Тормозные Диски на Alibaba.com

Никогда не идите на компромисс с безопасностью езды и пассажиров с помощью этих новейших углеродно-керамические тормозные диски на Alibaba.com. Эти передовые и эффективные детали тормозной системы, доступные на месте, имеют эргономичную конструкцию, обеспечивающую оптимальное механическое сопротивление, и, как известно, очень надежны, когда дело доходит до остановки движения транспортных средств. Эти продукты изготовлены из прочных материалов для длительного срока службы и являются экономически выгодным вариантом для клиентов.Покупайте эти высококачественные продукты на сайте у ведущих углеродно-керамические тормозные диски поставщиков и оптовых продавцов на сайте.

От продуктов, подходящих для спортивных или гоночных автомобилей, до продуктов, совместимых с обычными автомобилями и внедорожниками. все виды углеродно-керамические тормозные диски доступны на сайте. Эти продукты изготовлены из прочных и жестких материалов, таких как алюминий, нержавеющая сталь, чугун, керамика и многие другие, чтобы обеспечить максимальную устойчивость, долговечность и устойчивость. Они могут противостоять всем видам износа и обеспечивать стабильную производительность даже после многократного использования в тяжелых условиях. Эти продукты созданы с использованием передовых технологий и оснащены расширенными функциями.

Alibaba.com предлагает серию высококачественных углеродно-керамические тормозные диски продуктов, доступных по цвету, дизайну, емкости и другим характеристикам для удовлетворения индивидуальных требований. . Эти продукты являются экологически чистыми, а также оснащены такими функциями, как защита от коррозии, ржавчины, маслостойкость, стабильный коэффициент трения и безопасность в соответствии с международными стандартами. Эти изделия малошумны и пыленепроницаемы. Они обеспечивают стабильную работу и динамический баланс автомобилей и идеально подходят для всех типов условий вождения. Роторы заднего тормоза, передние диски, шлифовальные отрезные диски, автомобильные диски и многое другое доступны на сайте.

Просмотрите многочисленные углеродно-керамические тормозные диски диапазоны на Alibaba.com и купите эти продукты в рамках требований и бюджета. Эти продукты можно настраивать, а также предлагать с гарантийными сроками и послепродажным обслуживанием. Они недороги в обслуживании и редко требуют ремонта или замены.

Керамические тормозные диски.

Дисковые тормоза впервые заменили менее эффективные барабаны в далёком 1958 году, когда французкая фирма Ситроен, впервые в мире применила диски из чугуна на легендарном серийном Ситроене — DS19. И до сих пор принцип остановки транспортного средства остаётся прежним: кинематическая энергия движущегося мотоцикла или автомобиля превращается в тепло, которое просто рассеивается в воздухе. Скоростные показатели транспорта постепенно росли, и пропорционально квадрату скорости росла и энергия выделяющегося тепла, и с каждым днём её становилось всё больше. И наступил момент, что даже открытый встречному ветру чугунный тормозной диск, начал перегреваться.

И до сих пор принцип остановки транспортного средства остаётся прежним: кинематическая энергия движущегося мотоцикла или автомобиля превращается в тепло, которое просто рассеивается в воздухе. Скоростные показатели транспорта постепенно росли, и пропорционально квадрату скорости росла и энергия выделяющегося тепла, и с каждым днём её становилось всё больше. И наступил момент, что даже открытый встречному ветру чугунный тормозной диск, начал перегреваться.

Появились двойные тормозные диски с крыльчаткой внутри (вентилируемые диски), на спортивных машинах стали делать воздухозаборники, направляющие воздушный поток прямо на тормозной диск, но на скоростях за 200, и это не помогало, и перегретый чугунный диск, терял свою сцепную эффективность. Настал момент, понятный всем инженерам и конструкторам, что древний, добрый серый чугун, исчерпал свои возможности.

Воспалённые взоры конструкторов-разработчиков обратились к совершенно новым материалам — композитам, или как их ещё называют разработчики — углепластики. Они очень прочные (прочнее стали), лёгкие, а главное термостойкие.

Не секрет, что попытки сделать композитный тормозной диск, разработчики предприняли ещё в начале восьмидесятых годов двадцатого века, но дальше своих экспериментов и ограниченного практического использования только на болидах формулы 1, дело не продвинулось. Вся причина в слишком дорогом производстве, что ощутимо било по карману даже богатых спонсоров формулы 1. Да к тому же требуемый для углепластиковых тормозных дисков температурный режим, который требовался для эффективного торможения, оказалось сложновато обеспечить и поддерживать.

Прорыв в производстве тормозных дисков.

И только совсем недавно, дело сдвинулось с мёртвой точки. В Гуммерсбахе, на фирме Адвантек, три молодых и талантливых конструктора-разработчика вывели и предложили совершенно новый материал СиКом, который так звучит от производных «кремниевый композит». Новый материал идеально подходит для того, чтобы сделать из него лёгкий, прочный, термостойкий, и что самое главное — относительно не дорогой тормозной диск.

Могу предложить даже на странице сайта уникальный рецепт, полученный талантливыми изобретателями. Вдруг найдутся рукастые и технически оснащённые мастера, которые в своей мастерской сделают новейший тормозной диск.

- Нужно смешать углеволокно с содержащей углерод смолой, (консистенция чуть жиже автомобильной шпаклёвки).

- Потом заполняем этим составом смазанную воском форму (форму точим почти такого размера, какой диск хотим получить, но чуть больше, оставив припуск для обработки).

- Ставим в печь.

- При нагревании полимерный состав твердеет, но получается пока ещё относительно мягкая заготовка, но зато которую можно механически обработать режущим инструментом (резцом станка).

- Ну а теперь самое главное. Нужно поместить заготовку в вакуум, затем нагреть до очень высокой температуры, (до какой, к сожалению фирма умалчивает) и подвергают воздействию жидкого кремния. При этом происходит диффузия, а внедрившийся в углепластик кремний, постепенно превращается в карбид кремния (кстати очень твёрдый материал, который почти не уступает алмазу). Вот это и есть СиКом.

Этот материал состоит на 75 — 85 процентов из углеродного волокна, и на 15 — 25 процентов из карбида и свободного кремния. Термостойкость СиКома достигает +1400 градусов, а твёрдость, как я уже говорил, почти не уступает алмазу.

В заключении хочу отметить, что технология получения СиКома хотя и дороже производства обычных чугунных дисков, но всё же не на столько как было с первыми углепластиковыми дисками для формулы 1. Но самое главное, что тормозной диск получился в четыре раза легче обычного чугунного, а это благоприятно сказывается для комфорта и управления машины или мотоцикла. Ведь существенно снижается неподрессоренная масса и значительно уменьшается гироскопический эффект колёс.

О перегреве тормозных дисков можно будет навсегда забыть, а вот с колодками придётся ещё поработать. Именно подбором эффективного материала для колодок и занимаются в данный момент изобретатели. Я думаю и в состав материала для новых колодок войдёт СиКом, или процентное его содержание. Не будем гадать, работы продолжаются в лабораториях и на испытательных стендах, и остаётся надеяться, что результат не заставит себя долго ждать. Ведь керамические диски уже получены, а значит и колодки на подходе. Поживём — увидим.

Я думаю и в состав материала для новых колодок войдёт СиКом, или процентное его содержание. Не будем гадать, работы продолжаются в лабораториях и на испытательных стендах, и остаётся надеяться, что результат не заставит себя долго ждать. Ведь керамические диски уже получены, а значит и колодки на подходе. Поживём — увидим.

Тормозные системы: Карбон-керамические — B-Fast

Описание

Карбон-керамические тормозные системы

Карбон-керамические тормозные системы это технологии пришедшие из королевы автоспорта Formula 1. В этих тормозных системах применены новейшие технологии, обеспечивающие непревзойдённые характеристики. Ресурс тормозных дисков в 5-10 раз выше чем традиционных.

Основных характеристики:

Полный установочный комплект тормозов включает в себя 2 суппорта, 2 диска в сборе, 2 кронштейна суппорта, 2 армированных шланга, комплект колодок, и полный монтажный комплект

Тормозная система сохраняют характеристики при температурах до 1000 градусов

Центральная ступица изготовлена из авиационного сверхпрочного сплава 6061-T6. Поверхность имеет коррозионностойкое титановое покрытие.

Имеют сверх низкую массу, диск 380 мм в сборе весит меньше 5 кг

Возможно изготовление под заказ на любой автомобиль.

С карбон-керамическими тормозными дисками применяются колодки специального типа.

Для крепления тормозного диска к центральной ступице используются титановые болты, более стойкие к перепадам температур и выдерживающие высочайшие нагрузки.

Карбон-керамические тормоза доступны в размерах (указана цена за одну ось):

- R18 (356mm) 9 000 USD

- R19 (380mm) 10 000 USD

- R20 (400mm) 12 500 USD

- R21 (421mm) 14 000 USD

Подходит на автомобили

Audi A3 2.0T Quattro 05-12

Audi A3 8P 2.0T 2WD 06-12

Audi A3 8V 1.8/2.0 13-

Audi A4 B6 (8E) 1.8T 01-05

Audi A4 B7 2.0T 04-07

Audi A4 B8 2.0T 09-14

Audi A4 B8 2.0T 15-UP

Audi A5 B8 2. 0T 09-14

0T 09-14

Audi A5 B8 2.0T 15-UP

Audi A6 (C5) 1.8T 1997-2004

Audi Q3 2.0T 11-14

Audi Q3 2.0T 15-18

Audi Q5 B8 2.0T 09-14

Audi Q5 B8 2.0T 15-UP

Audi RS-Q3 2.5 Quattro 2013-

Audi S3 1.8/2.0 12-Up

Audi S3 1.8T Quattro 00-06

Audi S3 2.0T Quattro 06-12

Audi TT MK1 1.8T 2WD 00-06

Audi TT MK1 1.8T Quattro 00-06

Audi TT MK2 (8J) 2.0T 2WD 05-13

Audi TTS 2.0T Quattro 08-14

BMW 120i F20 2.0T 2016-

BMW 135i 3.0 turbo 04-11

BMW 320/328i F30 2.0L 2012-

BMW 320i F30/F31 2.0T 2016-

BMW 330e F30/F31 2.0T 2016-

BMW 335i 3.0 turbo 05-11

BMW 335I F30 3.0L N55 2013-

BMW 420/428i F32 2.0L 2012-

BMW 435I F32 3.0L N55 2013-

BMW 520i G30 2.0T 2017-

BMW 530e G30 2.0T 2017-

BMW 535i 3.0 turbo 03-10

BMW 550i, 550i xDrive, Sedan 4-Door, 4.4L 2011-13

BMW 650i xDrive, Base Convertible 2-Door, 4.4L 2012

BMW 750i, Sedan, M sport sedan, xdrive, I & LI Active Hybrid Sedan 4-Door, 4.4L 2009-12

BMW E36 M3 92-99

BMW M235 F22 3.0L N55 2013-

BMW M3/M4 (F80 и F82) 2014-Up

BMW Mini Cooper R56/R57 1.6T 10-

BMW X5, M Sport Utility 4-Door, 4.4L 2010-13

BMW X5, xDrive30i, xDrive35i, xDrive50i Sport Utility 4-Door, 4.4L 2011-13

BMW X6, M Sport Utility 4-Door, 4.4L 2010-14

BMW X6, xDrive50i Sport Utility 4-Door, 4.4L 2008-14

BMW Z4 E89 sDrive35i/sDrive35is 2009/05-2016/12

Citroen DS3

Ford Focus ST 12-Up

Ford Focus ST/RS 05-12

Infiniti Q50 2.0L Turbo 16-17

Infiniti Q60 2.0L Turbo 16-17

Lexus CT200h 2011-2018

Mercedes A45 AMG 2013-2015

Mercedes C Class E204 1.8T 09-

Mercedes CLA45 AMG 2014-2016

Mercedes E Class Coupé C207 1.8T 09-

Mercedes E Class W212 1.8T 09-

Mercedes GLA45 AMG 2014-2016

Mercedes SLK250 R172 1.8L

Peugeot 207 GTI 1.6 16V Turbo 2006-2013

Peugeot 208 GTI 1.6 16V Turbo 2006-2013

Scion tC 2004-2010

SEAT Altea Freetrack 4WD 2.0T 05-13

SEAT Leon (MKI) 1.8T 98-04

SEAT Leon (MKII) 2. 0T 05-12

0T 05-12

SEAT Leon (MKIII) 1.8/2.0T 12-

SEAT Leon Cupra 2.0T 05-12

Skoda Octavia 1U 1.8T (MK1) 98-04

Skoda Octavia 1Z 1.8/2.0 TSI(MK2) 05-12

Skoda Octavia 1Z 1.8T Scout 4WD (MK2) 05-12

Skoda Octavia 5E 1.8/2.0 TSI(MK3) 13-

Skoda Yeti 1.8 TSI 4WD 09-14

Toyota Camry XV40 2007-2011

VW Beetle MK1 1.8T 98-04

VW Beetle MK3 2.0T 11-UP

VW Golf GTI MK4 1.8T 97-04

VW Golf GTI MK5 2.0T 05-09

VW Golf GTI MK6 2.0T 09-12

VW Golf GTI Mk7 13-

VW Golf R MK6 2.0Т 09-12

VW Golf R MK7 2.0Т 12-

VW Golf-MK5/MK6 1.4 TSI 05-12

VW Passat B5 1.8T 96-06

VW Passat B6 2.0T 05-10

VW Passat B7 1.8/2.0T 10-14

VW Passat CC 1.8/2.0T 08-12

VW Scirocco Mk3 2.0T 09-14

VW Scirocco R Mk3 2.0T 09-14

VW Tiguan 2.0 TSI 4WD 09-14

VW Touareg 3.0 V6 DIESEL 03-15

Как оценить износ карбон-керамического тормозного диска.

Впервые углерод-керамические тормоза были установлены на серийное авто в 2002 году, на Ferrari Enzo. Далее, благодаря высоким эксплуатационным свойствам, решение переняли Porsche, Audi, Lamborghini, BMW, Chevrolet и т.д. Вообщем, с точки зрения основных характеристик, таких как ресурс, стойкость к нагревам, информативность торможения, карбон-керамические стали атрибутом премиум-версий премиум же моделей.

Основа технологии – смесь нескольких ингредиентов, усиленных углеродными волокнами. Поскольку это не сплавная болванка, и прессованный микс – диски получили название композитные.

Но сегодня не о прелестях инновации. Сегодня в объективе другой вопрос: как измерить износ таких дисков? Для примера мы взяли тормозную систему Audi Q7 поколения 4L, с мотором 6.0 W12. Опционально дизельный кроссовер оснащался керамическими дисками диаметров 410 мм спереди и такими же, но в размере 370 мм сзади. Как оценить, что пришла пора замены таких дисков? Мы решили обратиться к официальной инструкции Audi.

Во-первых, диски Q7 двусоставные, но разборка (отделение ступицы от фрикционного полотна) категорически запрещена. В отличии от чугунных «собратьев», где допускается замена только «ротора» с набором новых крепящих болтов.

В отличии от чугунных «собратьев», где допускается замена только «ротора» с набором новых крепящих болтов.

Второе. На дисках, с обеих сторон, нанесены специальные индикаторы, сигнализирующей об износе и необходимости замены. Всего их 6, по 3 на сторону. Они имеют другой, более темный оттенок (в сравнении с цветом поверхности рабочей части). Но это уже крайняя степень, «подлежат замене».

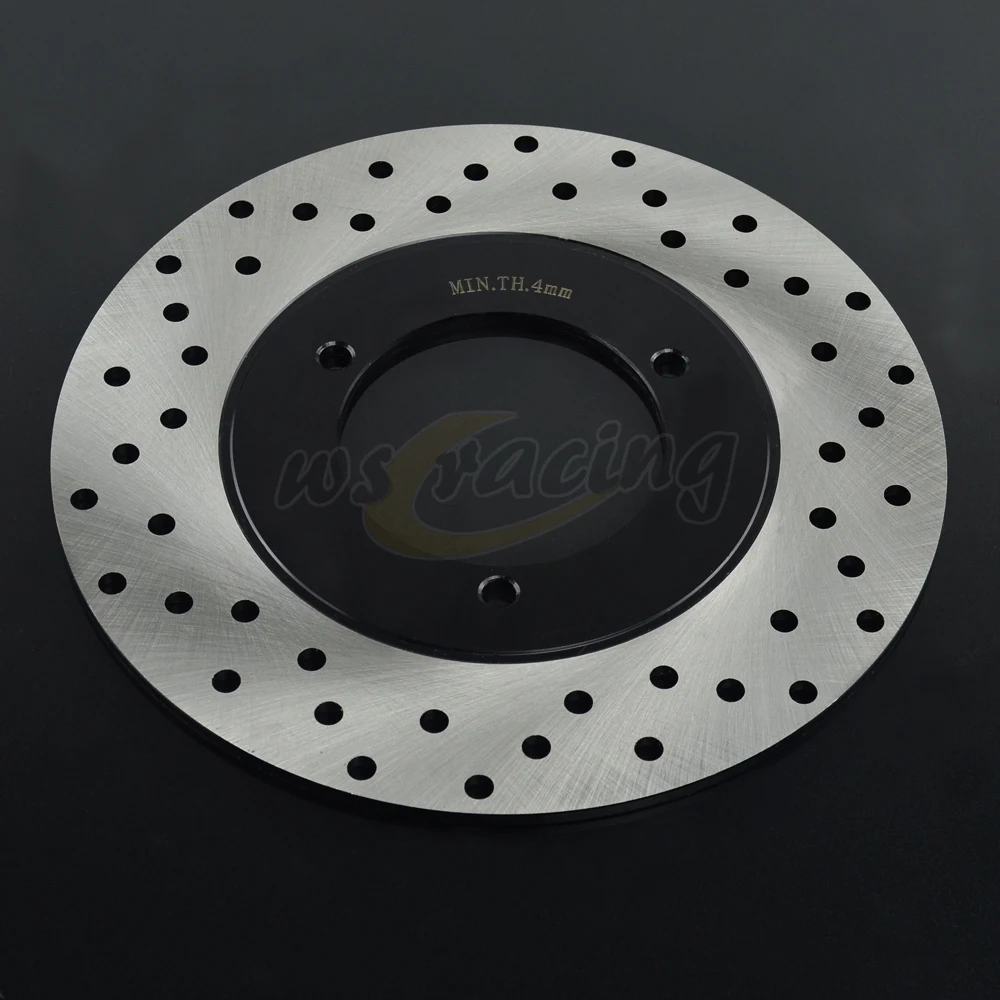

Но если вы педант и желаете держать руку на пульсе, то можете проверять степень износа и в течении эксплуатации. Здесь поможет либо стандартный штангенциркуль либо толщиномер (микрометр). На ступичной части диска нанесена путем гравировки минимально допустимая толщина — min. Th. (minimum Thickness).

Однако, у карбон-керамических «блинов» есть и другой враг, помимо эксплуатационного износа – это вес диска. Да, керамические диски необходимо также взвешивать. Высокие температурные нагрузки вызывают окисление углерода, тем самым уменьшая массу диска. Правда, это дополнительная мера, которую применять Audi рекомендует при остатке ресурса диска 0,2 мм (минимальный износ + 0,2 мм). Исходная масса (нового диска) а также минимально допустимая указаны на чашке диска. Погрешность весов – в пределах 1 грамма.

Кроме этого, не стоит забывать о «чувствительности» карбон-керамических дисков к точечным травмам. Механические удары могут вызвать выщербление материала с поверхности. В случае, если такое площадь разрушения больше 1 см2 — диски следует заменить. Также, недопустимы трещины вокруг отверстий крепящих болтов, их наличие – верный симптом проблемы и ближайшей замены. При этом, трещины на поверхности диска, не связанные с крепящими болтами, являются признаком нормы и допускаются к эксплуатации.

И напоследок. Карбон-керамические диски требуют ухода. При каждой замене колодок отверстия перфорации подлежат чистке (продувке) сжатым воздухом. Допускается также очистка поверхности парогенератором. Никаких абразивных щеток — точечное воздействие на поверхность карбон-керамического «блина» может привести к разрушению рабочего полотна.

Керамические тормоза

Автор admin На чтение 4 мин. Просмотров 109

Современные автомобили обычно оснащаются исключительно дисковыми тормозами. Подобное решение вполне понятно – надежность, высокая эффективность и простота обслуживания являются несомненными их достоинствами. Но зачастую условия применения оказываются чрезвычайно жесткими, и это порой вынуждает использовать вместо обычных керамические тормоза.

Об устройстве и работе дисковых тормозов

Основными их элементами являются:

- тормозные колодки;

- тормозной диск;

- суппорт с поршнем.

Внешний вид устройства и его конструкция приведены на рисунке

Работает все достаточно просто – при нажатии на педаль тормоза под действием поршня колодки прижимаются к диску. За счет возникающей силы трения энергия движущегося автомобиля снижается, преобразуясь в тепло, и автомобиль замедляется. Выделившееся тепло очень сильно нагревает колодки и диски, для того, чтобы снизить степень их нагрева, тормоза делают вентилируемыми.

Однако порой этого оказывается недостаточно, тормоза буквально раскаляются, и ухудшается торможение автомобиля. Тогда лучше всего использовать карбоно керамические тормоза, способные работать при повышенных температурах. Чаще всего это происходит в условиях частого и резкого торможения. Подобное характерно для условий спортивных соревнований и всевозможных гонок.

Немного о керамике в целом

Надо отметить, что в обычных тормозах диск и суппорт изготавливают из металла, а колодки – из смеси металла с асбестом. Это позволяет им выдерживать достаточно высокие рабочие температуры (800°С) и поглощать значительное количества тепла, выделяющегося при торможении. Однако асбест был признан небезопасным для здоровья, после чего стали подбирать ему замену. Поиски нового фрикционного состава привели к тому, что появились керамические тормозные колодки, а также керамические тормозные диски.

С тех пор было создано много различных материалов, использующихся для этих целей. Их состав мог значительно отличаться друг от друга, ведь никаких нормативных требований, распространяющихся на керамические колодки и керамические диски, нет. Фактически, возникла обычная путаница и неразбериха. Можно было на обычный металл нанести какой-либо материал, а потом объявить, что это керамические тормозные диски.

Пытаясь понять, а что есть что, необходимо сделать несколько уточнений. Керамика в данном контексте не соответствует общепринятому понятию, это не обожженная глина. Подобным термином может быть назван любой неорганический неметаллический материал.

Кроме того, керамические тормозные колодки и керамические диски изготавливаются не просто так, а по порошковой технологии, металлические опилки смешиваются с керамикой в какой-то пропорции, а затем все это запекаются при высоком давлении и температуре. В итоге будет получен жаростойкий материал, подходящий для изготовления деталей с нужными свойствами. Обычно производители, изготавливающие, например, те же самые керамические тормозные колодки, выпускают несколько различных модификаций, рассчитанных на определенный стиль езды – «street», «sport», «extreme».

Керамические колодки каждого из этих типов имеют свои плюсы и минусы, одни необходимо пред работой прогревать, другим ничего подобного не требуется, из-за чего они подходят для повседневной езды, третьи же можно применять только в условиях гоночной трассы.

Керамические колодки: плюсы и минусы при использовании на автомобиле

Принимая решение о применении таких тормозов для повседневной езды, стоит помнить о свойствах материала.

Керамические колодки обеспечивают значительные плюсы, например:

- существенно снижают неподрессоренную массу;

- улучшая управляемость и устойчивость автомобиля.

Но в их использовании есть определенные минусы – они обладают высокой стоимостью по сравнению с обычными и хорошо работают при повышенной температуре, т. е. их нужно предварительно разогревать.

е. их нужно предварительно разогревать.

Скажем так – не все, что годится для болида Формулы 1, подходит в чистом виде для серийного автомобиля. Чаще всего керамические колодки ставят на дорогие и спортивные машины, которые при любых дорожных условиях будут двигаться с повышенной скоростью. А для перемещения в обычном городском потоке или при езде по проселку на дачу керамические колодки точно не понадобятся.

Многие компоненты и технические решения, используемые в современном автомобиле, проходят проверку на гоночных трассах. Одним из таких элементов являются керамические тормоза. Однако при всех своих достоинствах широкое их применение в обычном серийном автомобиле вряд ли можно признать целесообразным, хотя и здесь возможны разные мнения.

Что еще стоит почитать

Углеродно-керамические диски | Brembo — Официальный сайт

Высокая производительность, минимальный вес

Группа Brembo производит углеродно-керамические диски для автомобильной промышленности с 2002 года, когда она впервые поставила эти компоненты для Ferrari Enzo.

Этот высокоэффективный материал, изготовленный из специальной смеси порошков, смол и волокон в сложном производственном процессе, используется с 1970-х годов в тормозных системах для аэрокосмической техники и с 1980-х годов в автоспорте.

С 2000 года углеродная керамика также используется в производстве тормозных систем для спортивных автомобилей.

В 2004 году углеродно-керамическая тормозная система была удостоена награды «Золотой компас» от ADI, Итальянской ассоциации промышленного дизайна.

Углеродная керамика дает существенные преимущества с точки зрения рабочих характеристик — как во влажных, так и в сухих условиях — веса, комфорта, коррозионной стойкости, долговечности и высокотехнологичной привлекательности.

В июне 2009 года Brembo создала совместное предприятие с равными долями Brembo SGL Carbon Ceramic Brakes вместе с SGL Carbon с целью разработки углеродно-керамических тормозных систем, а также производства и продажи углеродно-керамических дисков исключительно для легковых и грузовых автомобилей. рынки оригинального оборудования.

Brembo SGL Carbon Ceramic Brakes в настоящее время является ведущим производителем углеродно-керамических дисков и поставляет эти компоненты для самых эксклюзивных моделей престижных брендов, таких как Ferrari, Maserati, Alfa Romeo, Aston Martin, Corvette, Nissan, Lexus, McLaren. , Volkswagen, Porsche, Audi, Bentley, Lamborghini, Bugatti и AMG.

Документальный фильм о углеродно-керамических дисках

Вот эпизод Как это сделано производства Productions MAJ Inc. Это шоу транслировалось по различным каналам группы Discovery, и оно раскрывает секреты подробного процесса производства углеродно-керамических дисков.

Документальный фильм был снят на заводе Brembo SGL Carbon Ceramic Brakes в Стеццано (BG), рядом с главным кварталом, и в центре исследований и разработок Brembo.

Что такое углеродно-керамические тормозные колодки и роторы?

Вы бы потратили от 8000 до 12000 долларов на дополнительный тормозной пакет на своем следующем автомобиле? Что, если бы я сказал вам, что они никогда не исчезнут, улучшат расход бензина и, возможно, будут нуждаться в замене каждые 180000 миль? Тормозные роторы и колодки из керамического композитного или углеродно-керамического материала обладают этими и другими преимуществами.

Хотя может показаться, что эти системы неприкасаемы, как некоторые супермодели, этот дорогой вариант на некоторых высокопроизводительных транспортных средствах может стать тормозом будущего, если им удастся снизить затраты.Роторы из керамического композитного материала чрезвычайно долговечны. Фактически, производители заявляют, что им никогда не понадобится замена — по крайней мере, при «нормальном» вождении. Они также устойчивы к деформациям и износу, которые приводят к пульсации педали — это просто раздражение в «реальном мире», но заметная проблема с характеристиками на треке.

ПроизводствоТормозные диски изготовлены из специально обработанного углеродного волокна, которое силикатируется в высоком вакууме при более высоких температурах, чем может вызвать любой останов.Получающиеся диски не только намного тверже стандартных, но и более устойчивы к нагреванию. Процесс производства дисков для CCB сложен, трудоемок и дорог по сравнению с чугунным.

Углеродные волокна смешаны со смолой из углерода и кремния. Смесь прессуется в форму для создания основной формы диска, включая его внутренние охлаждающие отверстия. При нагревании до 3000 ° F смола превращается в карбид кремния, материал почти такой же твердый, как алмаз.Это «керамика» в «углеродной керамике». Если вы попытаетесь обработать эти роторы, вам понадобятся биты с алмазными наконечниками в вашем токарном станке.

Низкое тепловое расширение тормозных дисков предотвращает деформацию при резком торможении. Кроме того, керамические тормозные диски полностью устойчивы к коррозии и обладают более благоприятными шумопоглощающими свойствами.

Преимущества Благодаря своим исключительным характеристикам в экстремальных условиях, керамические композитные тормоза были разработаны для использования в соревнованиях по автоспорту высокого уровня.Porsche был первым автопроизводителем, применившим их для использования на дорогах, с керамическими композитными тормозами Porsche, входящими в стандартную комплектацию Porsche GT2 и Carrera GT, а также в качестве опции в большинство других моделей.

Керамические композитные тормозные диски обеспечивают снижение веса на 50 процентов по сравнению с обычными металлическими дисками. Это снижает неподрессоренную массу, улучшает реакцию амортизатора и управляемость автомобиля, а также повышает топливную экономичность и способствует снижению выбросов.

Керамические композитные тормозные диски имеют чрезвычайно твердую поверхность, которая обеспечивает постоянные значения трения на протяжении всего процесса замедления, даже при торможении на очень высоких скоростях и при высоких рабочих температурах, например, возникающих при многократном торможении.Но система также дает преимущества в условиях низкой скорости. В случае экстренной остановки данная технология не требует больших усилий на педали или посторонней технической помощи для достижения максимального и немедленного тормозного усилия.

С дисками с перфорацией и колодками, устойчивыми к водопоглощению, керамические композитные тормоза обеспечивают превосходный отклик как во влажных, так и в сухих условиях. Благодаря твердой поверхности и устойчивости к солевой коррозии керамические композитные тормоза Porsche имеют чрезвычайно долгий срок службы.

Срок службыКерамические композитные тормоза Porsche присутствуют на рынке почти 10 лет. Отзывов и судебных исков не было. Были некоторые жалобы на низкоскоростной шум, но Porsche советует их прогреть.

Единственные настоящие жалобы на керамический диск исходят от гонщиков выходного дня, у которых возникли трещины на дисках из-за чрезмерного обращения. Porsche советует этим дискам проверять наличие трещин перед выездом на трассу.Стоимость замены четырехдисковых и колодок превышает 20 000 долларов, поэтому многие переходят на чугунные роторы и полуметаллические колодки.

Стоит ли давать вашему автомобилю карбоново-керамические тормоза?

Тормозные колодки, как и роторы, предназначены не только для технического обслуживания. Как и ваши шины, колеса, воздухозаборник и выхлоп, вы можете заменить их на обновленные версии. А когда дело доходит до высокопроизводительных автомобилей, карбоново-керамические тормоза являются обычным явлением. Но стоит ли заниматься этими керамическими тормозами?

Как и ваши шины, колеса, воздухозаборник и выхлоп, вы можете заменить их на обновленные версии. А когда дело доходит до высокопроизводительных автомобилей, карбоново-керамические тормоза являются обычным явлением. Но стоит ли заниматься этими керамическими тормозами?

Хотя некоторые автомобили имеют барабанные тормоза, дисковые тормоза являются преобладающей конструкцией.И все они работают в основном одинаково: две колодки зажимают ротор и за счет трения замедляют автомобиль. Но чем эти тормоза отличаются, так это материалом колодок, сообщает The Drive .

Существует три основных типа тормозных колодок: органические, металлические и керамические. В органических подушках могут быть металлические и керамические компоненты, но они смешаны с такими материалами, как кевлар, смола и даже стекло. Металлические, также известные как «полуметаллические» колодки, как следует из их названия, в основном состоят из металла — содержание не менее 30%, сообщает FCP Euro .Хотя медь постепенно исключается из формул из-за ее потенциала загрязнения.

Карбон-керамические тормоза Lamborghini Urus 2018 | ДЖЕФФ РОБИНС / AFP через Getty ImagesИтак, что же тогда делать с керамическими тормозами? Некоторые из них имеют медные волокна, сообщает YourMechanic . Но в основном колодки и роторы состоят из различных компонентов и смол, запеченных в керамическую форму, объясняют Car и Driver . В случае углеродно-керамических тормозов обычными ингредиентами являются карбид кремния и углеродные волокна, сообщает Edmunds и TuningBlog .

И фраза «карбон-керамические тормоза» относится не только к колодкам, сообщает Edmunds . Органические и металлические колодки обычно работают с железными или стальными роторами, а также есть автономные керамические тормозные колодки. Но в полностью углеродно-керамическом тормозном пакете используется этот материал как в колодках, так и в роторах.

Органические и металлические колодки обычно работают с железными или стальными роторами, а также есть автономные керамические тормозные колодки. Но в полностью углеродно-керамическом тормозном пакете используется этот материал как в колодках, так и в роторах.

СВЯЗАННЫЙ: Зачем пикапам нужны хорошие тормоза

Даже если у вас есть только керамические тормозные колодки с «обычным» ротором, у них есть некоторые преимущества, сообщает Bridgestone Tire .Они тише органических или металлических подушек и производят меньше пыли. Они также служат значительно дольше, могут выдерживать более широкий диапазон температур и меньше выгорают при нагревании, сообщает TireRack .

Что касается полностью углеродно-керамических тормозов, то они также обладают небольшим выгоранием и длительным сроком службы, сообщает Autotrader . А из-за почти полного отсутствия металла они не ржавеют так легко, если вообще не ржавеют. Но, что не менее важно, они весят значительно меньше, чем эквивалентная металлическая сборка, сообщает CarBibles .Это снижает неподрессоренную массу, что улучшает управляемость, комфорт при движении, рулевое управление и даже экономию топлива.

СВЯЗАННЫЙ: Должны ли мои задние тормозные колодки изнашиваться быстрее, чем мои передние?

Однако у этих плюсов есть несколько минусов. Во-первых, хотя карбон-керамические тормоза теоретически могут служить дольше на улице, они все равно быстро выходят из строя при многократном использовании на гоночной трассе. Достаточно того, что Porsche пришлось прекратить утверждать, что его тормоза могут «служить практически на весь срок службы автомобиля», сообщает Autoblog .

Во-вторых, хотя керамические тормозные колодки и роторы могут выдерживать более высокие температуры, они не так хороши при низких температурах, сообщает AutoGuide . Как поясняет Road & Track , разные тормозные колодки имеют разные идеальные рабочие температуры. А термостойкость керамических прокладок достигается за счет худших характеристик при низких температурах. На самом деле им нужно немного нагреться, чтобы действительно хорошо работать.

Наконец, углеродно-керамические тормоза значительно дороже, чем стальные, железные или органические.Например, для модели 911 поколения 991.2 стандартные колодки на момент написания этой статьи стоили 182,30 доллара США по цене Suncoast Parts . На момент написания статьи керамические стоят 510 долларов. Вот почему один представитель Porsche рекомендует обычным гонщикам использовать стальные роторы бренда, сообщает Motor1 . Хотя они тяжелее, они обладают аналогичными тормозными характеристиками со скидкой.

Стоит ли устанавливать их на свой автомобиль? Карбон-керамические тормоза Nissan GT-R 2009 года | Киёси Ота / Getty ImagesСВЯЗАННЫЙ: Следы на ваших тормозных роторах — плохой знак?

Значит ли это, что вы должны или не должны покупать карбон-керамические тормоза? Если они входят в стандартную комплектацию вашего спортивного автомобиля или суперкара, то не зря.Но если вопрос заключается в обновлении вашего текущего тормозного оборудования, это зависит от обстоятельств.

Если ваша цель — уменьшить выгорание тормозов, керамические колодки — не единственный вариант. Существуют специальные гоночные составы и высокотемпературные тормозные жидкости, сообщает R&T . И эти модификации, вероятно, более доступны в долгосрочной перспективе, чем карбон-керамические тормоза.

При этом, если вы регулярно ездите при более высоких температурах, и эти решения не работают, керамические компаунды станут следующим логическим шагом. И если вы пытаетесь максимально снизить вес, они действительно помогут.

И если вы пытаетесь максимально снизить вес, они действительно помогут.

СВЯЗАННЫЙ: Что такое тормозная система и как ее избежать после карантина?

А как насчет тормозной пыли? По общему признанию, они действительно производят его значительно меньше. Однако, если вы владелец Porsche, есть альтернатива: карбид вольфрама. По данным Porsche, тормозные диски фактически являются причиной 70% тормозной пыли, сообщает Car и Driver .Поэтому вместо замены колодок автопроизводитель представил роторы из железа, покрытые карбидом вольфрама.

Карбид вольфрама значительно тверже стали, поэтому со временем он меньше изнашивается. Porsche утверждает, что роторы с покрытием уменьшают количество пыли на 90%, сообщает R&T . Что, согласно результатам испытаний Car and Driver , является законным заявлением. Он также улучшает коррозионную стойкость и улучшает тормозной путь, сообщает Automotive News . К тому же, роторы дороже чугунных, но значительно дешевле углеродно-керамических.

Так стоит ли менять тормоза на карбон-керамические? Если ты профессиональный гонщик, возможно. Но если вы просто едете по улице в нормальных условиях, вероятно, нет.

Следите за обновлениями MotorBiscuit на нашей странице в Facebook.

10 самых часто задаваемых вопросов о керамических тормозах, колодках и углеродно-керамическом материале — трансформации поверхности

1. Что такое керамические тормозные колодки?

В керамических тормозных системах в автомобилях обычно не используются тормозные колодки из керамического материала.Керамические тормозные колодки слишком жесткие и вызывают чрезмерный износ, поэтому на самом деле тормозные колодки, используемые с керамическими тормозными дисками, сделаны из органических соединений, подобных тем, которые используются с традиционными железными тормозными дисками. Однако, поскольку фрикционные и термические свойства железных и керамических дисков значительно различаются, важно использовать состав тормозных колодок, который был специально разработан для керамических тормозных дисков, таких как Pagid RSC1. Некоторые высокопроизводительные тормозные колодки, предназначенные для экстремального использования гусениц, такие как Pagid RS29, можно использовать как с железными, так и с керамическими дисками.

Однако, поскольку фрикционные и термические свойства железных и керамических дисков значительно различаются, важно использовать состав тормозных колодок, который был специально разработан для керамических тормозных дисков, таких как Pagid RSC1. Некоторые высокопроизводительные тормозные колодки, предназначенные для экстремального использования гусениц, такие как Pagid RS29, можно использовать как с железными, так и с керамическими дисками.

2. Почему следует использовать керамические тормозные колодки?

Хотя керамический материал обычно не используется для автомобильных тормозных колодок, они используются в других областях, таких как самолет и железнодорожный транспорт, где относительная жесткость подходит для конкретных применений.

3. Почему карбон-керамика?

Снижение веса до 70%

Улучшенная управляемость и управляемость

Улучшенная NVH (снижение шума, вибрации и резкости)

Повышенная производительность (как во влажных, так и в сухих условиях)

Уменьшение износа тормозов — увеличивает срок службы

Отсутствие коррозии

Меньше тормозов пыль

4.Какие тормозные колодки следует использовать с керамическими дисками?

Из-за различных фрикционных и термических свойств железных и керамических дисков важно использовать состав тормозных колодок, который был специально разработан для керамических тормозных дисков, таких как Pagid RSC1. Некоторые высокопроизводительные тормозные колодки, предназначенные для экстремального использования гусениц, такие как Pagid RS29, можно использовать как с железными, так и с керамическими дисками.

5. Как сделать углеродно-керамический диск?

Углеродно-керамические тормоза, входящие в стандартную комплектацию многих высокопроизводительных транспортных средств, сконструированы одним из двух способов — либо сердечник из керамического материала, армированный рубленым углеродным волокном, с дополнительным керамическим слоем на поверхности трения, либо просто сердечник из керамического материала с рубленое углеродное волокно и отсутствие внешнего слоя трения. В Surface Transforms используется другой процесс, в котором используется непрерывное углеродное волокно для производства углерод-углеродного волокна, которое затем пропитывается силицидом углерода перед механической обработкой в соответствии с условиями применения.

В Surface Transforms используется другой процесс, в котором используется непрерывное углеродное волокно для производства углерод-углеродного волокна, которое затем пропитывается силицидом углерода перед механической обработкой в соответствии с условиями применения.

6. Что такое углеродно-керамические тормоза «следующего поколения»?

Каковы преимущества углеродно-керамического диска по сравнению с традиционным железным диском? В то время как в углеродно-керамических дисках, которые вы найдете на серийных дорожных автомобилях, используется прерывистое (рубленое) углеродное волокно, технология ST следующего поколения переплетает непрерывное углеродное волокно, образуя трехмерную разнонаправленную матрицу, которая имеет значительные преимущества по сравнению с традиционными углеродно-керамическими изделиями:

Более прочный и долговечный продукт — конструкция с меньшим весом

Трехкратная теплопроводность — снижает температуру тормозов и улучшает характеристики

Может быть восстановлена, когда традиционный продукт выброшен

Эти характеристики делают продукт ST идеально подходящим для требовательных трековых дней, обеспечивая максимальную производительность для водителей, которые хотят взять свой высокопроизводительный дорожный автомобиль на трассу и после этого поехать домой.

7. Почему бы не использовать тормоз только из карбона?

Карбон-Карбон признан оптимальным тормозным материалом и используется в Формуле 1, но его тормозные характеристики слишком высоки для повседневного использования. Углеродные тормоза эффективно работают только при повышенных температурах и не обеспечивают достаточного или постоянного уровня трения при низких температурах, что делает их непригодными для использования в обычных дорожных автомобилях. Карбон-керамические тормоза обладают многими преимуществами карбоново-углеродных тормозов, такими как высокая производительность и малый вес, но также обеспечивают стабильное торможение во всем диапазоне повседневных температур.

8. Важна ли тормозная колодка и что это означает?

Для оптимальной работы тормозной системы тормозной диск и колодки должны быть надлежащим образом притерты. Прикатывание, также называемое приработкой или кондиционированием, представляет собой процесс нанесения ровного слоя материала тормозных колодок, также называемого переходным слоем, на фрикционную поверхность тормозного диска (поверхность между колодкой и диском).

Приклеивание заключается в нагревании тормозной системы до рабочей температуры, чтобы обеспечить формирование переходного слоя, и должно выполняться контролируемым образом, чтобы избежать неравномерного осаждения, что является причиной номер один NVH (шума, вибрации и Резкость).Эта процедура повторяется, чтобы гарантировать, что вся поверхность трения равномерно покрыта материалом тормозных колодок с периодами охлаждения между каждым циклом нагрева.

Определенное количество подстилок может быть выполнено в автономном режиме (предварительная подстилка) без специальных дисков для этого транспортного средства, это уменьшает количество требуемых подстилок в автомобиле. Поэтому при замене тормозных дисков и колодок рекомендуется использовать предварительно уложенные колодки, если они доступны для вашего автомобиля.

9. Каков срок службы карбоновых керамических тормозов?

Существует общее мнение, что карбоново-керамические тормоза могут прослужить весь срок службы автомобиля, однако на практике это редко бывает правдой.Карбон-керамические тормоза, входящие в стандартную комплектацию многих высокопроизводительных транспортных средств, не предназначены для того стиля вождения, которому они могут подвергаться, особенно если вы едете на своем автомобиле в дни треков. Многие водители были разочарованы, узнав, что их углеродно-керамические диски нуждаются в замене всего после нескольких гонок на треке, а комплект сменных дисков может стоить более 10 000 фунтов стерлингов. Углеродно-керамические тормозные диски ST нового поколения созданы для активного вождения и любителей трека. Благодаря повышенной прочности и пониженной рабочей температуре они идеально подходят для регулярного использования на гусеницах, продолжая работать на дороге.Даже если ваши диски изношены, ST предлагает процесс восстановления, который может вернуть ваши диски в их новое состояние до 5 раз!

Благодаря повышенной прочности и пониженной рабочей температуре они идеально подходят для регулярного использования на гусеницах, продолжая работать на дороге.Даже если ваши диски изношены, ST предлагает процесс восстановления, который может вернуть ваши диски в их новое состояние до 5 раз!

10. Какие серийные автомобили в настоящее время оснащены карбоновыми керамическими тормозами?

PORSCHE: Turbo, GT2, GT3

AUDI: R8 (V10), Q7

BUGATTI: Veyron

BENTLEY: GT Continental

LAMBORGHINI: Gallardo, Murcielago

MERCEDES: AMG SLS, CLS

, MERCEDES: AMG SLS, CLS

, CLS

Калифорния, F430 Scuderia, Scaglietti, 360 Challenge stradale, Enzo, Challenge, FXX

MASERATI: Granturismo Mc Stradale

PAGANI ZONDA: C8

ASTON MARTIN: One-77, V12 Vantage, Virage, DBS

MCLAREN: SLR, SLR P1

GM CORVETTE: ZR1

KOENIGSEGG: CCX, Agera R, Agera RS, One: 1, Regera

Что такое углеродно-керамические тормоза? — Литейный цех MAT

Использование углерода и керамики в тормозных системах дает значительные преимущества по сравнению с другими материалами, но процессы, связанные с их производством, значительно длительны и дороже — почему они такие дорогие и стоит ли это затрат?

Охлаждение под давлением

Возможно, показателем их конечной стоимости является то, что использование термостойких материалов на основе углерода / керамики возникло в результате очень дорогостоящих исследований космоса.

Нижняя сторона космических шаттлов НАСА была покрыта керамической плиткой из кремнезема, разработанной, чтобы противостоять теплу трения, генерируемому при повторном входе в атмосферу — и там, где температура была наивысшей, использовался армированный углерод (RCC), в первую очередь на носовой части и передние кромки крыла.

Чудо инженерной мысли Concorde было первым экземпляром тормозной системы, в которой использовались компоненты углерод-углерод (углеродное волокно, армированное графитом) в 1976 году, до того, как автомобили F1 подхватили эту технологию и внедрили свои собственные системы к концу десятилетия.

Объединив наши силы

Несмотря на все преимущества использования углеродно-углеродных тормозов, имелся ряд недостатков, которые привели к тому, что в качестве альтернативы были изучены другие материалы.

Карбоново-карбоновые тормоза вообще не работали в холодных или влажных условиях, что делало их непригодными для использования на дорогах. Они также прослужили недолго, поскольку углерод окисляется при высоких температурах (что происходит при торможении), что делает и без того дорогостоящие детали еще более дорогими в обслуживании на автомобиле.

КомандыF1 не возражали бы так сильно, но вы не найдете много покупателей на автомобиль, которому требуется новый комплект роторов каждые 1000 км по цене около 10 000 фунтов стерлингов за комплект, как сейчас.

Это привело к разработке углеродно-керамических тормозов, сочетающих большинство преимуществ карбоновых тормозов с повышенной износостойкостью, обеспечиваемой керамикой. Введение карбида кремния повысило стойкость к окислению и термическому удару, благодаря чему тормозные диски стали служить дольше и лучше выдерживали более широкий диапазон температур.

Они по-прежнему оставались дорогими, но, по крайней мере, больше подходили для некоторых автомобильных приложений. Производители суперкаров заинтересовались, но первое использование керамической тормозной технологии было в высокоскоростном рельсе, что неудивительно, что замедление быстро движущихся объектов серьезно воспринимается, особенно когда они весят сотни тонн.

Создано

Причина, по которой они такие дорогие, кроется в производственном процессе. На их создание уходит много времени и усилий, на изготовление каждого тормозного диска уходит лучшая часть месяца.

Смесь углеродного волокна и силиконовой смолы помещается в формы и помещается под давлением 20000 кг при температуре 200 градусов Цельсия перед охлаждением.

Затем эта форма снова нагревается в течение двух дней до 1000 градусов Цельсия, прежде чем добавляется больше кремниевого порошка, и она нагревается в третий раз до 1700 градусов в течение еще 24 часов — на этот раз под вакуумом.

Этот процесс превращает сырые ингредиенты, окружающие углеродные волокна, в керамику из карбида кремния, которая увеличивает прочность и долговечность.

Комбинация этих двух материалов дает обширный список преимуществ по сравнению с металлическими дисками;

- Значительная экономия веса

- Намного более долгий срок службы.

- Более широкий температурный допуск

- Повышенная останавливающая способность

Однако, чтобы воспользоваться этими преимуществами, вы хорошо заплатите за эту привилегию. Карбон-керамические тормозные диски стоят столько же, если не дороже, чем карбоново-углеродные, хотя и служат гораздо дольше.Средняя стоимость обновления суперкара составляет около 10-15000 фунтов стерлингов, и они все равно могут не продержаться в течение всего срока службы автомобиля, если вы часто будете брать его на трассу.

Вы получаете то, за что платите — карбон-керамические тормоза превосходят почти во всех отношениях — и хотя когда-то чрезвычайно редкие и использовались только для самых экзотических автомобилей, углеродно-керамические тормоза нашли свое применение в некоторых из наиболее распространенных разновидностей. . Вопрос лишь в том, стоит ли продавать вторую машину только для того, чтобы заплатить за нее.

MAT FOUNDRY GROUP ЯВЛЯЕТСЯ ВЕДУЩИМ ПРОИЗВОДИТЕЛЕМ СЕРЫХ И ЧУГУННЫХ КОМПОНЕНТОВ ДЛЯ АВТОМОБИЛЕЙ. ЧТОБЫ УЗНАТЬ БОЛЬШЕ О НАС ПРОСМОТРЕТЬ НАШИ ПРОДУКТЫ ИЛИ СВЯЗАТЬСЯ С НАМИ СЕГОДНЯ

углеродно-керамические роторы — Автомобильные углеродно-керамические тормоза

Мы поставляем углеродно-керамические роторы и углеродно-углеродные тормозные диски. Все они могут быть использованы для гонок. Но клиенты предпочитают использовать углеродные карбоновые тормоза только для гонок и использовать углеродно-керамические роторы как на треке, так и на улице.

Карбон-керамические тормоза

Компания CMC разработала угольно-керамические диски и колодки для BMW, Mercedes, Audi, Nissan GTR, Maserati, Ford, Corvette, Chervolet, Lamborghini и т. Д.Наши углеродно-керамические тормозные диски CCM-R могут быть изготовлены по индивидуальному заказу любых размеров. И у нас есть собственные тормозные колодки, специально разработанные для керамических тормозных дисков. Они подходят для всех керамических тормозных дисков, представленных на рынке. И мы постоянно разрабатываем новые формы для разных суппортов. Пожалуйста, напишите нам, чтобы получить список приложений.

Д.Наши углеродно-керамические тормозные диски CCM-R могут быть изготовлены по индивидуальному заказу любых размеров. И у нас есть собственные тормозные колодки, специально разработанные для керамических тормозных дисков. Они подходят для всех керамических тормозных дисков, представленных на рынке. И мы постоянно разрабатываем новые формы для разных суппортов. Пожалуйста, напишите нам, чтобы получить список приложений.

Карбоново-карбоновые тормоза

Для роторов из углеродного углерода (C / C) мы уже разработали роторы с наружным диаметром 280 мм, 330 мм и 380 мм. Эти размеры роторов C / C разработаны для наших клиентов для гонок.Мы можем увидеть карбоновые тормоза в гонках Формулы 1, гонках DTM и т. Д. Характеристики тормозов будут отличаться при изменении температуры диска. Когда диск холодный, тормозное усилие очень слабое, но когда температура выше 300, тормозная сила сильная. Также доступны индивидуальные размеры тормозных дисков C / C и тормозных колодок C / C. Присылайте свои чертежи или требования, мы можем разработать их соответствующим образом.

Тормозные колодки специальной формулы

У нас есть два вида тормозных колодок.Это углеродно-углеродные (C / C) колодки и полуметаллические колодки. Карбоновые тормозные колодки — лучший вариант для работы с угольными тормозными дисками. Но для углеродно-керамических тормозных дисков мы можем использовать как колодки C / C, так и полуметаллические колодки. Эти тормозные колодки могут работать с углеродно-керамическими тормозными дисками для трекового и уличного использования. Наши полуметаллические колодки также подходят для работы с карбоновыми керамическими тормозными дисками других производителей, такими как Brembo и SGL.

Тормозные роторы и тормозные колодки можно настроить по индивидуальному заказу, не забудьте запросить заказ.

Для получения дополнительной информации перейдите на страницу FAQ .

Карбон-керамика: 5 причин | BSCCB

Пять причин купить автомобиль с карбон-керамическими тормозными дисками

Когда мы готовимся к покупке нового автомобиля, мы принимаем во внимание множество переменных, таких как дизайн, интерьер и характеристики двигателя.

К сожалению, не все внимательно смотрят на характеристики тормозной системы, которая входит в стандартную комплектацию или является дополнительной функцией на автомобиле, который они собираются купить.

Это определенно должно быть сделано каждым, кто хочет купить спортивный автомобиль, что означает принятие решения о покупке карбоново-керамических тормозов. За некоторыми исключениями (например, все модели Ferrari, Lamborghini и McLaren) производители предлагают карбон-керамические тормоза в качестве опции для основных уличных суперспортивных автомобилей.

Углеродно-керамический композит изготавливается путем сложного производственного процесса, в котором порошки смолы смешиваются с пучками волоконных нитей.Этот композит используется для аэрокосмических транспортных средств с 1970-х годов и для автомобильных гонок с 1980-х годов.

С 2000 года углеродная керамика также использовалась в производстве тормозных систем для спортивных автомобилей с множеством преимуществ с точки зрения производительности как на сухой, так и на мокрой поверхности, а также в отношении веса, комфорта, коррозионной стойкости, срока службы и технических характеристик. изображение.

Вот пять причин, по которым автомобиль с карбон-керамическими дисками лучше, чем автомобиль с традиционными дисками.

1) НЕПОДВИЖНЫЕ ТОРМОЗНЫЕ ХАРАКТЕРИСТИКИ

Углеродно-керамические диски имеют более высокий коэффициент трения, поэтому для них требуется меньший тормозной путь, чем для чугунных дисков. Более высокий коэффициент трения, создаваемый углем, сокращает время активации торможения, что означает, что автомобиль замедляется раньше, чем при использовании традиционной тормозной системы.Согласно некоторым исследованиям, на автомобилях с аналогичными шинами и тормозными колодками углеродно-керамические диски позволяют сократить тормозной путь почти на 10 футов при торможении с 62 миль в час до 0. Этого места достаточно, чтобы спасти человеческую жизнь или предотвратить аварию. авария, которая может повредить кузов автомобиля.

Этого места достаточно, чтобы спасти человеческую жизнь или предотвратить аварию. авария, которая может повредить кузов автомобиля.

2) ОТСУТСТВИЕ ТОРМОЗА FADE

Для спортивных автомобилей исключительное торможение означает стабильную работу.

Углеродно-керамические диски сохраняют стабильное тормозное усилие даже после многократного использования, поскольку материал хорошо работает при высоких температурах.По этой причине карбон-керамические диски особенно устойчивы к выгоранию тормозов, особенно при резком торможении.

Чугунные диски противоположны, потому что они могут чрезмерно нагреваться и вызывать замирание тормозов при повторном использовании, снижая эффективность системы. С другой стороны, угольно-керамические диски устойчивы к деформации при высоких температурах, поэтому тормозное усилие остается постоянным даже после многократного использования.

Очевидно, что характеристики этих дисков более очевидны в экстремальных ситуациях, например, при движении под уклон, на крутых поворотах в горах или на трассе.

3) УНИКАЛЬНЫЙ СТИЛЬ

Каждый, кто смотрит на автомобиль, сразу узнает карбон-керамические диски по их размеру и внешнему виду. По сравнению с чугунными дисками, угольно-керамический диск обычно больше в диаметре, чтобы он мог лучше «заполнять» колесо, делая все более впечатляющим. Кроме того, углеродная керамика имеет уникальную текстуру, видимую невооруженным глазом, что не оставляет сомнений в ее составе. Дальнейшее признание этого исключительного продукта произошло в 2004 году, когда карбоново-керамическая тормозная система Brembo получила награду Compasso d’Oro от Итальянской ассоциации промышленного дизайна: это был первый раз в истории награды, которую получил тормозной компонент.

4) ЛУЧШЕЕ УПРАВЛЕНИЕ АВТОМОБИЛЕМ

Передний карбон-керамический диск весит около 15-17 фунтов, а задний — около 13 фунтов.

Покупайте эти высококачественные продукты на сайте у ведущих углеродно-керамические тормозные диски поставщиков и оптовых продавцов на сайте.

Покупайте эти высококачественные продукты на сайте у ведущих углеродно-керамические тормозные диски поставщиков и оптовых продавцов на сайте.