8. Определение необходимого значения тормозного момента и выбор тормоза.

Тормозной момент определяется но формуле:

Mт Мдв*К ,

где К — коэффициент запаса торможения, принимаемый согласно Правилам Ростехнадзора равным: для легкого режима работы — 1,5; для среднего — 1,75 и для тяжелого — 2,0.

Мдв – момент движущих сил; в нашем случае тормоз установлен на валу двигателя, поэтому Мдв равен моменту на валу двигателя

Мдв = Мб / (uр* ηл ) ,

где Мб — момент на барабане, Мб = Sк * Dср /2 = 13,6*0,273/2 = 1,856 кН*м

Мдв = 1856 /(10*0,89) = 208,5 Н*м

Mт 208,5* 1,75 = 364,9 Н*м

По

таблице 7 принимаем колодочный тормоз

с электрогидравлическим толкателем

переменного тока ТКТГ — 300, имеющий

тормозной момент Mт = 800 Н*м > 364,9 Н*м,

диаметр тормозного шкива Dт = 300 мм и

гидротолкатель Т-45, ширина тормозного

шкива В

Выбранный тормоз необходимо проверить по удельному давлению на тормозной шкив.

Нормальное давление колодки на шкив равно

N= Mт /(f* Dт ) ,

где f — коэффициент трения; f=0,35 для тормозная асбестовой ленты по чугуну и стали; f= 0,42 для вальцованная ленты по чугуну и стали.

N = 364,9/(0,35*0,3) = 3475 Н

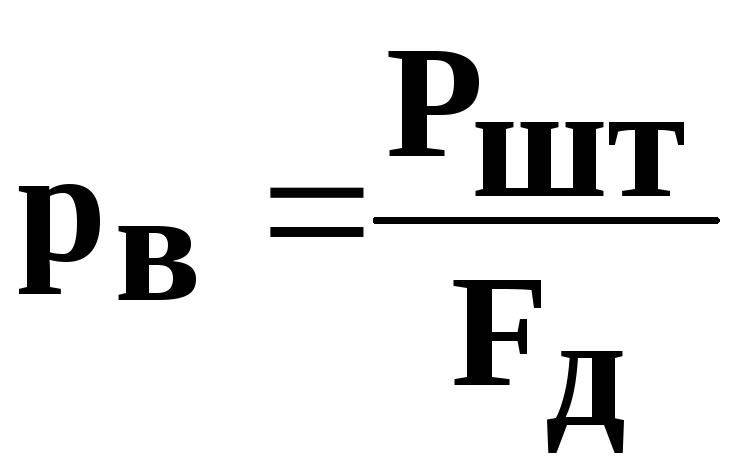

Удельное давление между колодкой и шкивом

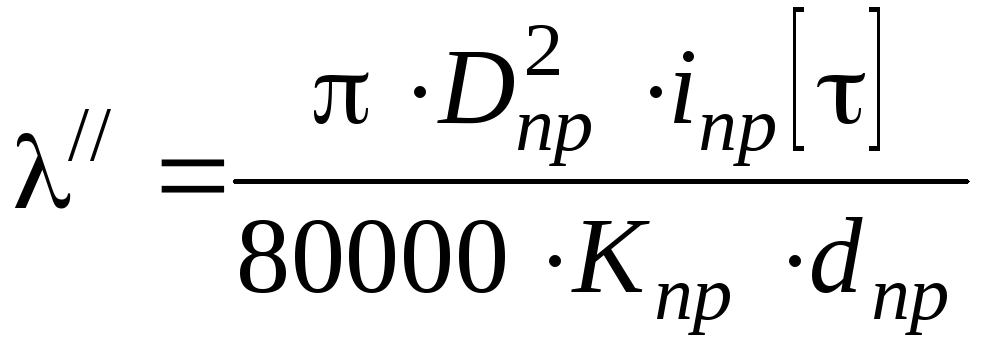

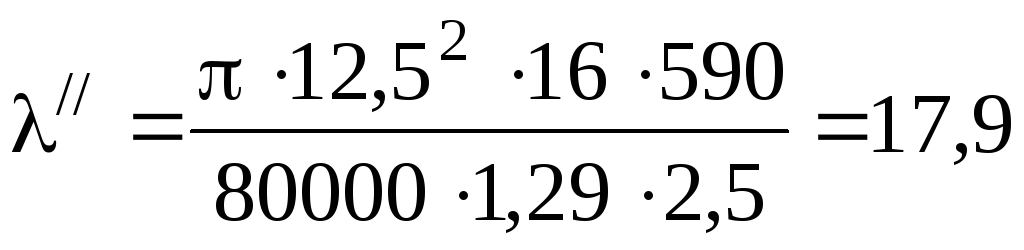

где F — расчетная площадь соприкосновения колодки со шкивом,

F = π Dт *B*(β*π/180) ,

где: В — ширина колодки, В=Вт — (5…10 ) мм — для обеспечения полного контакта между колодкой и шкивом;

Вт – ширина тормозного шкива (табл. 8,9), для ТКТГ-300 Вт = 145 мм ;

β — угол обхвата шкива колодкой в градусах, β = 70° в тормозах конструкции ВНИИПТМАШ.

F = 3,14* 300*140*(70*3,14/180) = 161040,1 мм2 ;

p=3475 / 161040,1 = 0,021 Н/мм2 = 0,021 МПа

По полученным размерам необходимо вычертить схему механизма и подготовиться к ответу на контрольные вопросы.

КОНТРОЛЬНЫЕ ВОПРОСЫ

Из каких элементов состоит механизм подъёма груза с электрореверсивной лебёдкой, и от каких параметров зависит грузоподъёмность и скорость подъёма груза?

Что входит в понятие «режим работы» грузоподъёмного механизма?

Для чего применяется полиспаст, и как определяется кратность полиспаста, вес и скорость груза?

По каким исходным данным и в каком порядке выбирается типоразмер стального каната?

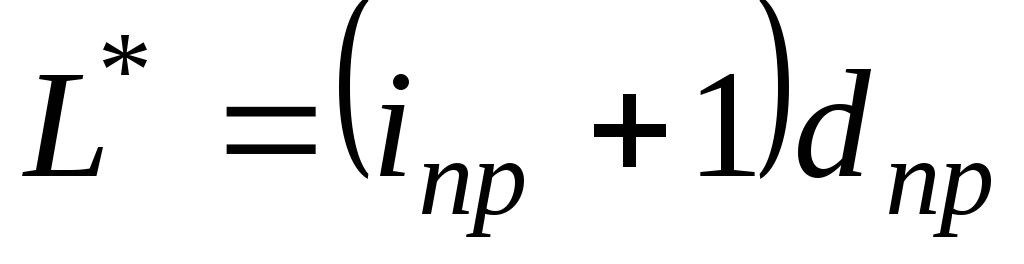

Как определяются диаметр и длина барабана лебёдки?

В каком порядке выбирается электродвигатель лебёдки? Что такое «ПВ%» в каталоге на двигатели, и почему мощность двигателя зависит от ПВ%?

В каком порядке выбирается стандартный редуктор и как передаточное отношение редуктора влияет на грузоподъёмность и на скорость подъёма груза?

Как определяется передаточное число зубчатой передачи и двухступенчатого редуктора?

В каком порядке выбирается тормоз лебёдки и как он работает?

Приложение

Таблица 2

ГОСТ 2688-66. Канат двойной свивки типа ЛК-Р конструкции 6Х 19 (1+6+6/6)+1 о.с.(органический сердечник)

Диаметр каната, мм | Площадь поперечного сечения проволок, мм2 | Масса 100м смазанного каната, кг | Маркировочная группа, Н/мм2 | |||

160 | 170 | 180 | 190 | |||

Разрывное усилие каната не менее, Н | ||||||

4,2 4,6 5,0 5,4 6,8 8,1 8,8 9,5 11,5 12,5 13,5 15,0 16,5 17,5 19,5 21,0 22,0 24,0 25,0 27,5 30,5 | 7,01 8,41 10,02 11,89 17,85 26,18 31,19 36,69 51,68 58,69 64,05 86,27 104,56 114,56 143,63 174,78 184,50 226,46 288,68 349,68 | 6,54 7,78 9,35 11,00 16,65 24,42 29,40 34.23 48,22 54,75 59,76 80,50 97,50 106,80 134,00 163,10 172,10 205,70 267,40 326,20 | 9560 11400 18600 16100 24200 35500 42400 49900 70250 79800 87050 117000 141500 195000 155650 237700 250500 299800 325000 389500 475000 | 10100 12100 14400 17100 25700 37800 45000 52900 74650 84700 92500 124500 150500 165350 207000 255500 266000 318500 345500 418500 | 10700 12800 15300 18100 27200 40000 47600 56100 79050 89600 97950 131500 159590 175100 219500 267400 282000 337250 365500 438500 534500 | 11300 13600 16100 19100 28800 42200 50300 59200 83450 94700 103450 138500 168500 184800 231500 282250 297500 356000 385500 462500 664000 |

Таблица 3

Диаметр каната, мм | Площадь поперечного сечения проволок, мм2 | Масса 100м смазанного каната, кг | Маркировочная группа, Н/мм2 | |||

160 | 170 | 180 | 190 | |||

Разрывное усилие каната не менее, Н | ||||||

1,8 5,2 5,7 6,1 6,7 7,4 8,0 8,7 11,0 13,0 15,5 17,5 19,5 22,0 24,0 26,0 28,5 30,5 32,5 35,0 37,0 | 8,44 10,03 11,79 13,68 16,76 20,16 23,97 27,97 43,51 62,83 85,27 111,67 141,19 175,23 211,98 253,04 294,59 343,20 392,22 447,78 505,56 | 7,93 9,42 11,07 12,85 15,74 18,93 22,51 26,27 40,86 59,00 80,27 104,80 132,60 164,60 190,10 237,70 266,70 322,80 368,40 420,60 474,80 | 10000 13900 15400 17800 21900 26400 31400 36500 57000 82400 111500 146000 184500 229300 277500 331500 386000 450000 514500 624000 711000 | 11700 13900 16400 19200 23200 28000 33300 38900 50600 87300 118500 155000 196300 243500 295000 352300 410000 478000 546500 624500 701000 | 12300 11700 17800 20100 24600 28600 35300 41200 64200 92600 125500 164500 208000 258000 312500 373000 434500 506000 578500 660500 746000 | 13100 15500 18300 21200 26000 31100 37300 43500 67700 97500 132500 173500 219500 27250 370000 391000 458500 524500 610500 690500 787500 |

Таблица 4

Электродвигатели крановые асинхронные (для кратковременного – повторного режима работы) серии МТ и МТК

Вели-чина | Тип | 15% ПВ | 25% ПВ | 40 % ПВ | L, мм | В, мм | |||||

кВт | об/мин | кВт | об/мин | кВт | об/мин | ||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | ||

С фазовым ротором МТ | |||||||||||

I | МТ-11-6 МТ–12-6 | 2,6 4,2 | 800 870 | 2,2 3,5 | 890 900 | 1,8 2,8 | 915 930 | 592 647 | 151 151 | ||

II | МТ-21-6 МТ–22-6 | 6,0 9,0 | 930 955 | 5,0 7,5 | 945 950 | 4,0 6,0 | 955 960 | 682 735 | 172 172 | ||

III | МТ-31-6 МТ–31-8 | 13,2 9,0 | 945 735 | 11,0 7,5 | 955 705 | 8,8 6,0 | 965 715 | 766 766 | 193 193 | ||

IV | МТ-41-8 МТ–42-8 | 13,2 19,2 | 765 715 | 11,0 16,0 | 715 720 | 8,8 12,8 | 720 725 | 835 915 | 230 230 | ||

V | МТ-51-8 МТ–52-8 | 26,5 38,0 | 720 725 | 22 30 | 725 720 | 17,5 24,0 | 730 735 | 975 1056 | 250 250 | ||

VI | МТ-61-10 МТ–62-10 МТ-63-10 | 36 55 72 | 563 568 573 | 30 45 60 | 570 574 577 | 24 36 48 | 574 578 582 | 1152 1252 1347 | 320 320 320 | ||

VII | МТ-71-10 МТ–72-10 МТ-73-10 | 96 120 159 | 579 581 582 | 80 100 125 | 583 584 585 | 64 80 100 | 586 587 588 | 1423 1493 1573 | 383 383 383 | ||

С короткозамкнутым ротором МТК | |||||||||||

I | МТК-11-6 МТК–12-6 | 2,7 4,0 | 837 852 | 2,2 3,5 | 883 875 | 1,8 2,8 | 910 907 | 470 525 | 151 151 | ||

II | МТК-21-6 МТК–22-6 | 6,2 9,0 | 880 880 | 5,0 7,5 | 910 905 | 4,2 6,3 | 925 922 | 558 611 | 172 172 | ||

III | МТК-31-6 МТК–31-8 | 13,5 9,3 | 896 657 | 11,0 7,5 | 920 682 | 9,5 6,5 | 930 693 | 650 650 | 193 193 | ||

IV | МТК-41-6 МТК–42-8 | 13,5 19,5 | 665 667 | 11 16 | 685 685 | 9,5 13,0 | 695 700 | 691 771 | 230 230 | ||

V | МТК-51-8 МТК–52-8 | 26,5 33,5 | 625 681 | 22 28 | 692 695 | 17 20 | 705 708 | 819 899 | 255 255 | ||

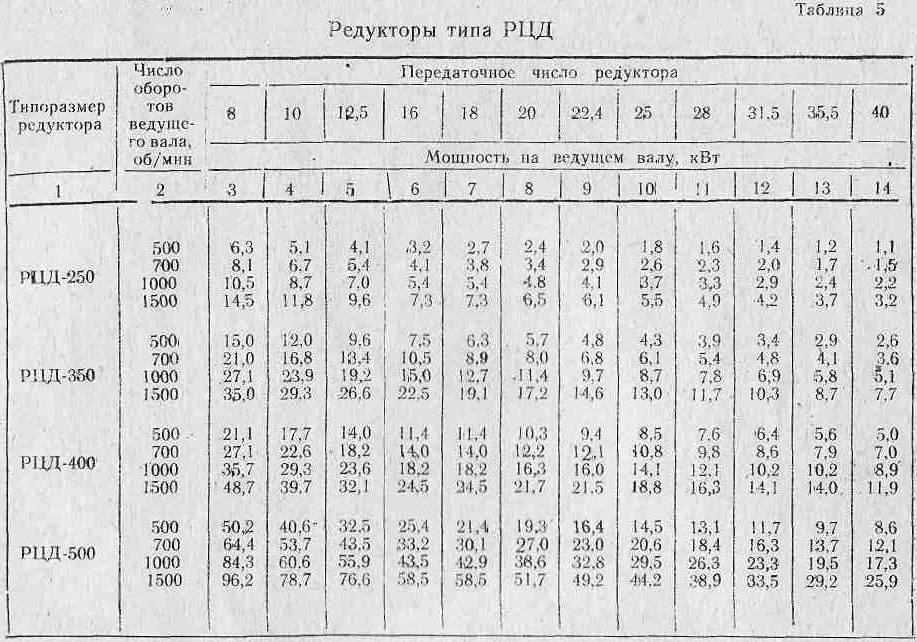

Таблица 5

Редукторы типа РЦД

Таблица 6

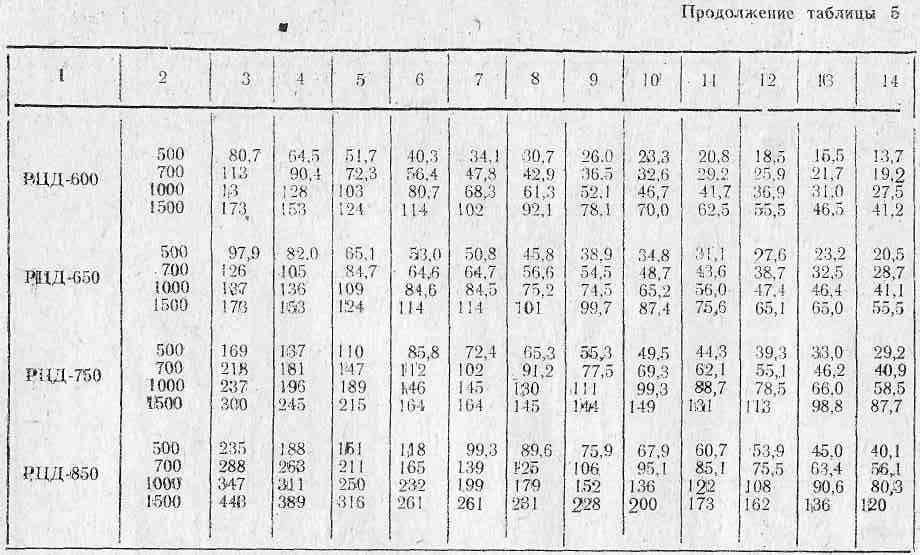

Редукторы типа РЦД. Основные и габаритные размеры, мм

Типоразмер редуктора | Межосевые расстояния | Н | L | Масса, кг (без масла) | ||

Ас | Аб | Ат | ||||

РЦД -175 РЦД -250 РЦД -350 РЦД -400 РЦД -500 РЦД -600 РЦД -650 РЦД -750 РЦД -850 | 175 250 350 400 500 600 650 750 850 | 100 150 200 250 300 350 400 450 500 | 75 100 150 150 200 250 250 300 350 | 220 315 410 510 600 705 800 895 1000 | 400 520 700 800 985 1150 1255 1425 1595 | 45 87 160 250 380 640 835 1170 1545 |

Таблица 7

Основные параметры и габаритные размеры колодочного тормоза с электрогидравлическим толкателем переменного тока

Тип тормоза | Тормозной момент, Н*м | Тип гидротолкателя | Диаметр шкива Дт мм | Масса тормоза с толкателем, кг |

ТКТГ-200 ТКТГ-300 ТКТГ-400 ТКТГ-500 ТКТГ-600 ТКТГ-700 ТКТГ-800 | 300 800 1500 2500 5000 8000 12500 | Т-15 Т-45 Т-75 Т-75 Т-160 Т-160 Т-160 | 200 300 400 500 600 700 800 | 40 100 178 252 484 605 840 |

Таблица 8

Тормозные шкивы-полумуфты. Размеры, мм

Поверхность трения шкива | Д | Д1 | d | d1 | Число пальцев | |

Диаметр, Дт | Ширина, Вт | |||||

200 300 400 500 600 | 95 145 185 210 215 | 185 280 370 470 570 | 110 190 250 290 490 | 49,5 69,5 89,5 89,5 89,5 | 20 20 35 37 49 | 4 6 6 8 8 |

Таблица 9

Тормозные шкивы соединяемые с зубчатыми муфтами. Размеры, мм

Поверхность трения шкива | Д | Д1 | d | d1 | Число болтов | |

Диаметр, Дт | Ширина, Вт | |||||

200 300 400 500 600 | 95 145 185 205 250 | 180 273 370 465 565 | 160 185 215 245 254 | 35 55 75 95 — | 13 17 17 21 21 | 6 6 6 8 8 |

studfile.net

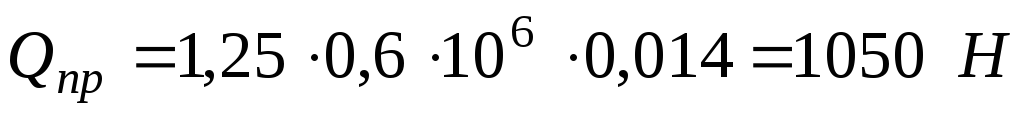

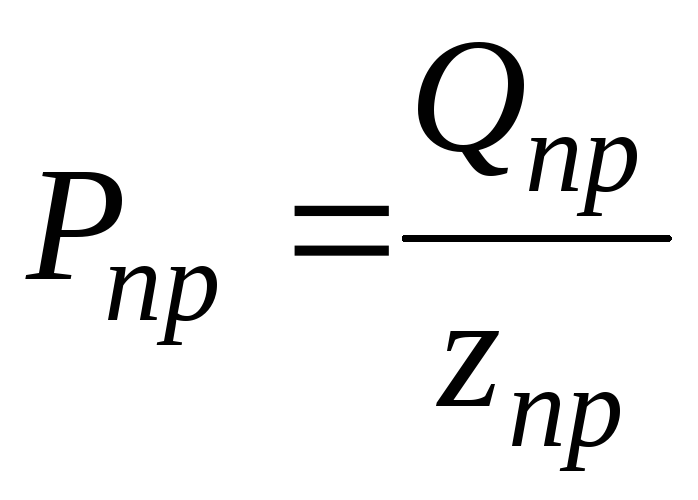

9 Расчет дискового тормоза

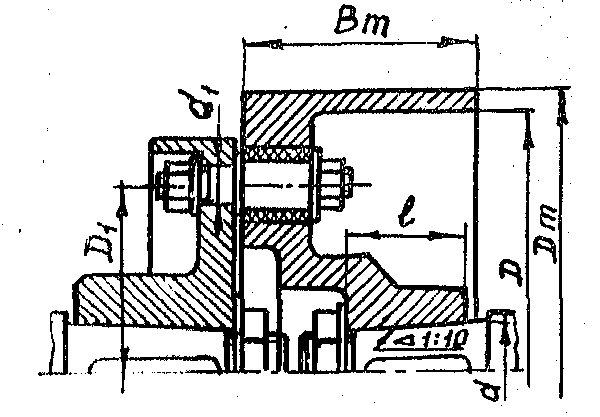

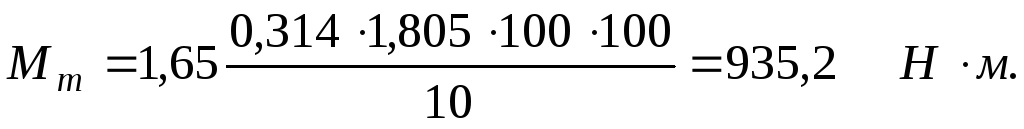

9.1 Необходимый тормозной момент

В проектируемом прессе применяем дисковый тормоз со вставками:

(9.1)

(9.1)

где т =1,65 – коэффициент запаса тормозного момента;

Iв – момент инерции включаемых деталей привода приведенный а валу тормоза;

nт – частота вращения вала тормоза;

пх — частота ходов ползуна;

т =10º – угол поворота главного вала за период торможения.

Полученный момент Мт подставляем в уравнение несущей способности тормоза.

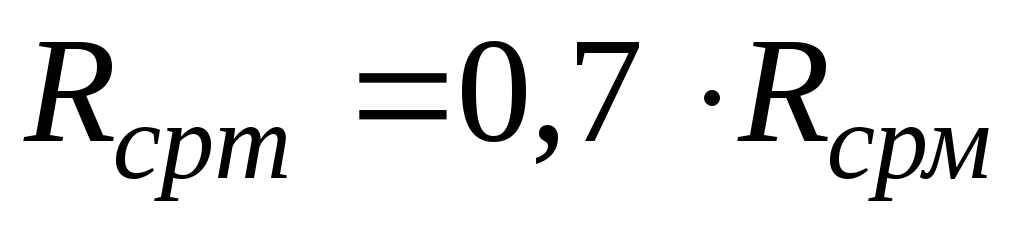

(9.2)

(9.2)

где — коэффициент трения фрикционных элементов муфты т = 0,44;

qт – допускаемое рабочее давление на поверхности фрикционных материалов тормоза, q = 0,6 МПа ;

m – число поверхностей трения в тормозе, m = 2;

Rср – средний радиус трения диска;

F – площадь трения одной поверхности тормоза.

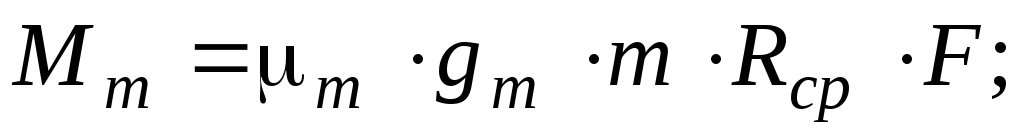

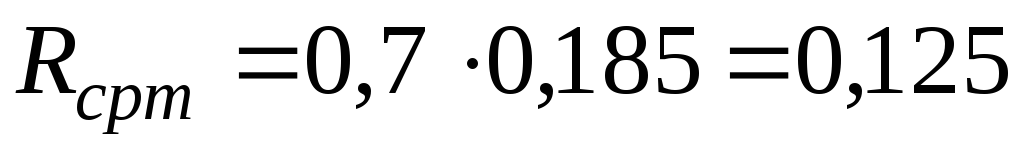

Определяем средний радиус тормоза.

, (9.3)

, (9.3)

м.

м.

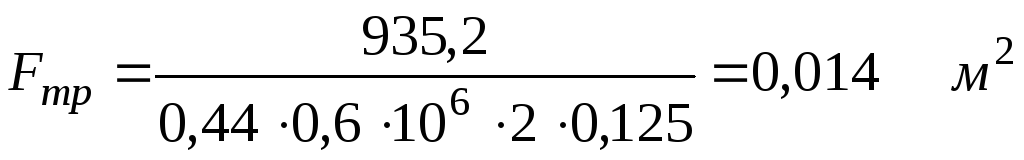

Тогда площадь одной поверхности трения

, (9.4)

, (9.4)

Выбираем овальную вставку с размерами hв = 20 мм, lв = 75, Вв = 40 мм,

rв = 20 мм, Fв = 22,5 см2.

Определяем количество вставок.

, (9.5)

, (9.5)

Принимаем

9.2 Расчет тормозных пружин

Суммарное усилие тормозных пружин определяем по формуле:

(9.6)

(9.6)

где — коэффициент запаса;

qт – допускаемое напряжение на поверхности фрикционных материалов, (q=0,6 МПа)

F – площадь одной поверхности трения.

Рабочее усилие одной пружины

, (9.7)

, (9.7)

.

.

Величина расчетного усилия может быть определена по зависимости:

, (9.8)

, (9.8)

.

.

Величина ресурса на износ определяется по тем же зависимостям, что и для муфты (8.11 – 8.13):

мм.

мм.

мм.

мм.

мм.

мм.

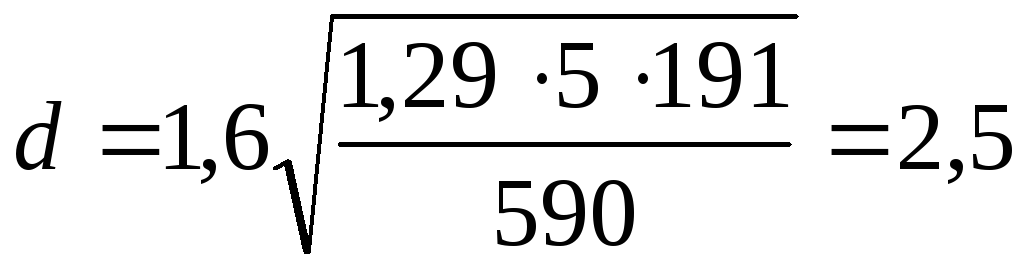

Определяем диаметр проволоки пружины по формуле (8.18):

мм.

мм.

Принимаем  мм.

мм.

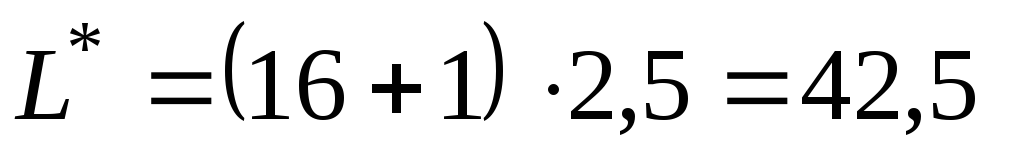

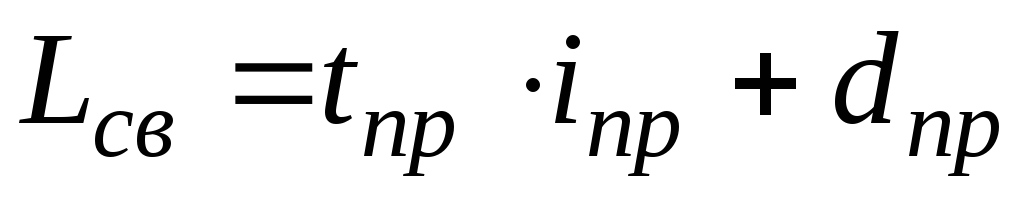

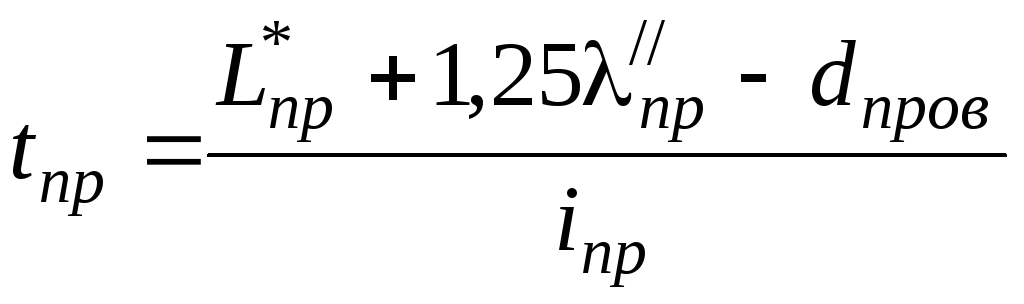

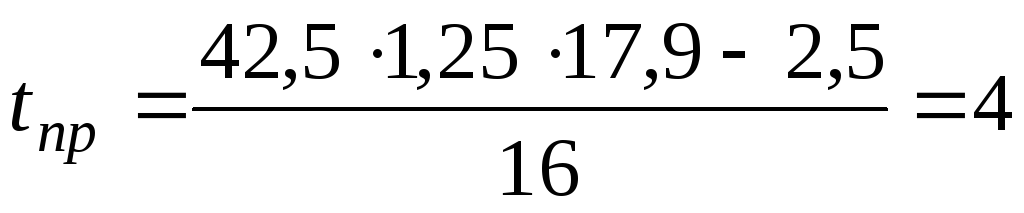

Число витков тормозной пружины определяется по формуле

(9.9)

(9.9)

.

.

Принимаем

число витков  .

.

Максимальное значение деформации.

, (9.10)

, (9.10)

мм.

мм.

Длина пружины при соприкосновении витков

, (9.11)

, (9.11)

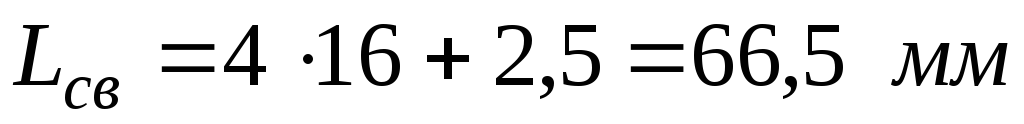

мм.

мм.

Длина пружины в свободном состоянии.

(9.12)

(9.12)

где t – шаг навивки.

Шаг навивки определяется по формуле.

, (9.13)

, (9.13)

.

.

.

.

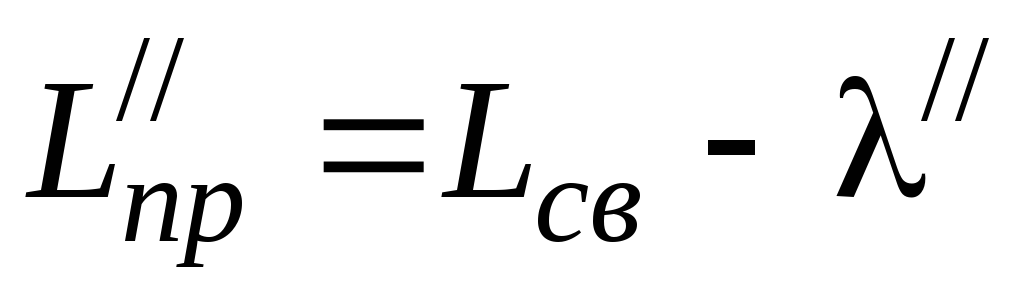

Расчетная длина пружины.

, (9.14)

, (9.14)

мм.

мм.

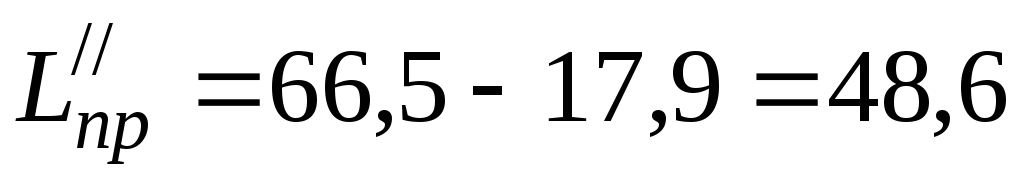

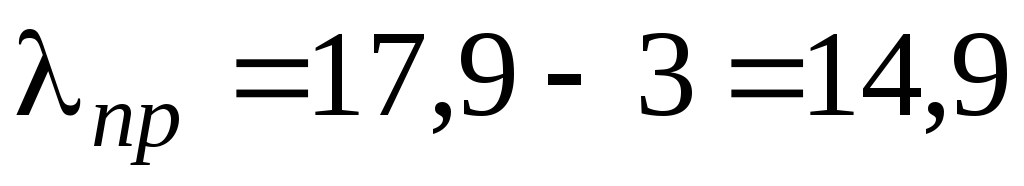

Длина пружины при рабочем усилии по зависимостям (8.26, 8.27):

мм.

мм.

мм.

мм.

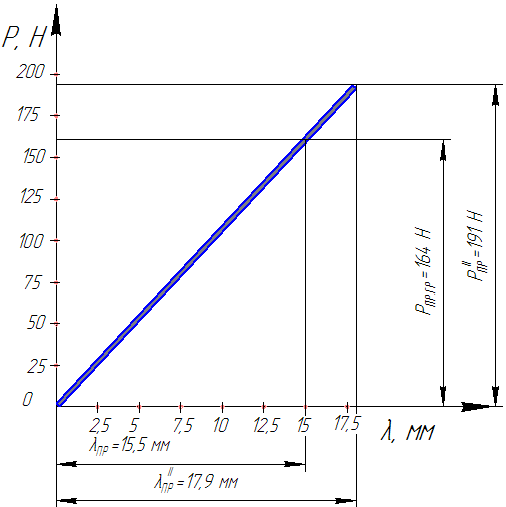

Рисунок 9.1 — График жесткости пружины тормоза

ВЫВОДЫ

1 В данной работе разработана кинематическая схема однокривошипного открытого пресса простого действия номинальным усилием 400 кН для разделительных операций листовой штамповки, параметры которого соответствуют требованиям задания.

2 Определены основные параметры пресса. В качестве главного исполнительного механизма используем эксцентриковый вал. Разработана конструкция маховика, приведены графики изменения перемещения, скорости и ускорения ползуна в зависимости от угла поворота кривошипа.

3 Проведен

энергетический расчет пресса. Построены

графики усилия деформации и жесткости

машины, а также нагрузочный график.

Путем подсчета последнего определили

работу технологической операции  4455

Дж.

4455

Дж.

4 Определена

мощность электродвигателя N= 30 кВт. Расчетный коэффициент энергоемкости  7,5

меньше

7,5

меньше  15,07.Это говорит о выборе оптимального в

энергетическом аспекте электрооборудования,

что важно в вопросе промышленного

энергосбережения.

15,07.Это говорит о выборе оптимального в

энергетическом аспекте электрооборудования,

что важно в вопросе промышленного

энергосбережения.

6 Также построен график допускаемых нагрузок на ползуне по прочности основных деталей пресса, который показывает что главный вал имеет достаточный запас прочности, что говорит о правильности выбранных размеров.

СПИСОК ИСТОЧНИКОВ ИНФОРМАЦИИ

1 Энергетический расчет кривошипного оборудования: Учебно-метод. пособие/Под ред. Ю.А. Плеснецова. –Харьков: НТУ «ХПИ», 2006. -79с. Русс. язык.

2 Конспект лекций по дисциплине «Кривошипные машины для ОМД». Лектор: Ю.А. Плеснецов.

studfile.net

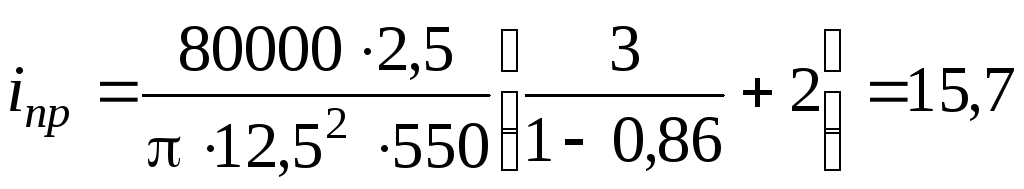

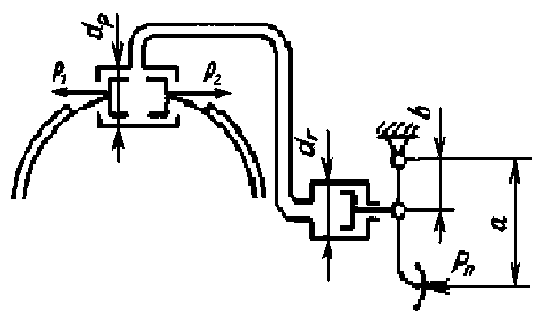

14.4. Расчет тормозных приводов

Как уже было указано выше, механический привод всегда используется в качестве привода стояночной тормозной системы.

При проектировании механического привода необходимо стремиться к тому, чтобы его элементы обладали высокой жесткостью и работали на растяжение. Передаточные числа и ходы перемещений механического привода определяют на основании его кинематического анализа, что не представляет трудностей.

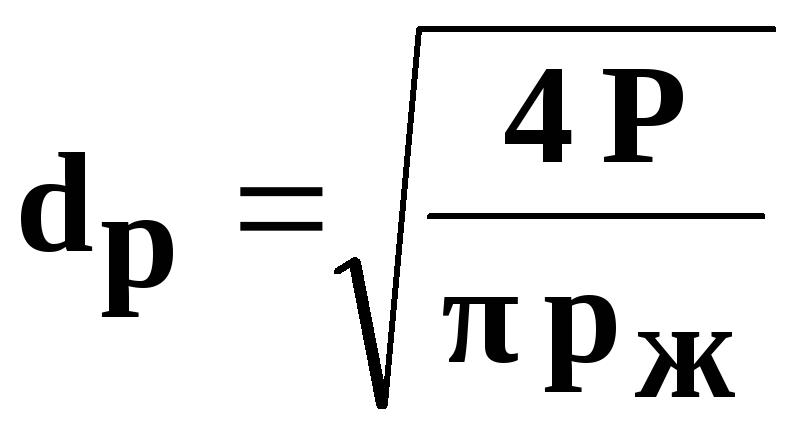

Статический расчет гидравлического тормозного привода без усилителя сводится к определению диаметров колесных (рабочих) и главного цилиндра с целью обеспечения необходимых приводных сил тормозных механизмов при допустимых усилии на педали и ее ходе.

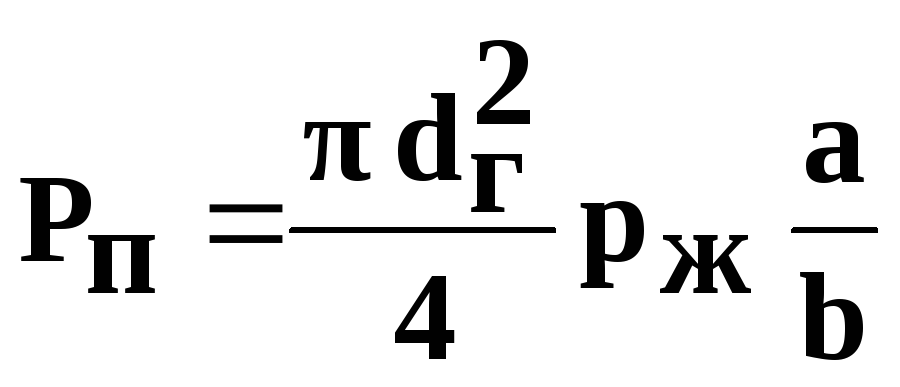

Диаметр рабочего цилиндра определяют исходя из необходимой приводной силы и заданного максимального давления жидкости в магистрали:

.

(14.18)

.

(14.18)

Диаметр главного цилиндра обычно незначительно отличается от диаметра рабочего цилиндра.

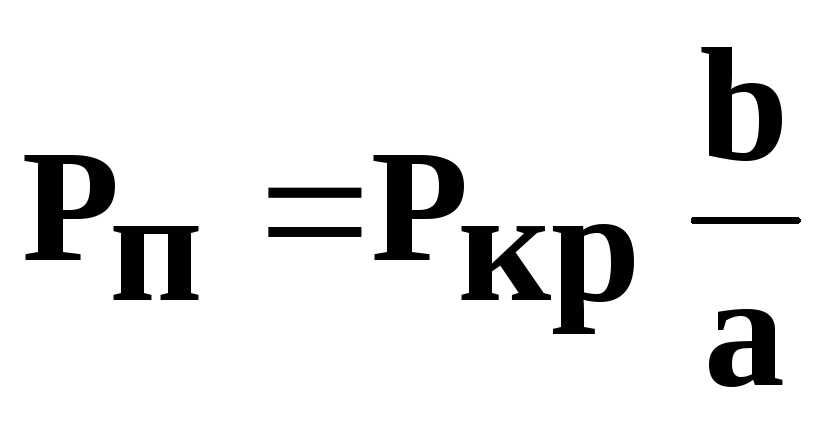

Усилие на педали рассчитывают по формуле:

,

(14.19)

,

(14.19)

где a и b – плечи педали.

Допустимое

усилие на тормозной педали легковых

автомобилей – [ ]

=300

Н; грузовых – [

]

=300

Н; грузовых – [ ]

=700

Н.

]

=700

Н.

Ход тормозной педали зависит от числа тормозных механизмов и передаточного числа привода.

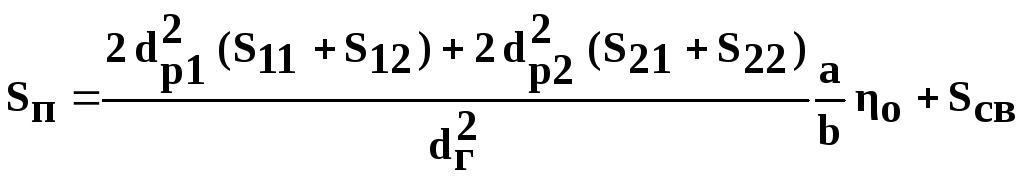

Применительно к двухосному автомобилю полный ход тормозной педали при гидроприводе можно определить по формуле:

,

(14.20)

,

(14.20)

где  и

и – диаметры рабочих цилиндров тормозных

механизмов передних и задних колес

соответственно;

– диаметры рабочих цилиндров тормозных

механизмов передних и задних колес

соответственно; ,

, ,

, ,

, – перемещения поршней тормозных

цилиндров под действием приводных сил;

– перемещения поршней тормозных

цилиндров под действием приводных сил; – коэффициент объемного расширения

резиновых деталей гидравлического

привода;

– коэффициент объемного расширения

резиновых деталей гидравлического

привода; – свободный ход тормозной педали,

зависящий от зазора между толкателем

и поршнем главного цилиндра.

– свободный ход тормозной педали,

зависящий от зазора между толкателем

и поршнем главного цилиндра.

Полный

ход педали не должен превышать – [ ]

= 150 мм для легковых автомобилей и [

]

= 150 мм для легковых автомобилей и [ ]

= 180 мм – для грузовых.

]

= 180 мм – для грузовых.

Если

усилие на тормозной педали  > 500 Н, в привод необходимо устанавливать

усилитель. Усилие на штоке главного

тормозного цилиндра в этом случае будет

определяться аналогично гидроприводу

сцепления.

> 500 Н, в привод необходимо устанавливать

усилитель. Усилие на штоке главного

тормозного цилиндра в этом случае будет

определяться аналогично гидроприводу

сцепления.

Задача динамического расчета тормозного гидропривода заключается в определении параметров и характеристик привода, которые обеспечили бы требуемое быстродействие и качество переходных процессов: площадь сечения и длина трубопроводов, расходные характеристики входящих в привод элементов, давление и механические свойства тормозной жидкости, характеристики колебательных процессов жидкости и элементов привода и др.

При проектном расчете пневматического тормозного привода задаются рабочие характеристики пневмоаппаратов, т.е. входные сигналы, поступающие на пневмоаппараты, и соответствующие им выходные величины (давление, сила, перемещение). При этом требуется определить основные конструктивные параметры проектируемого пневмоаппарата, обеспечивающие заданные рабочие характеристики. Могут также задаваться дополнительные условия и ограничения, например максимальные сила и перемещение тормозной педали, допустимая зона нечувствительности пневмоаппарата.

Так, например, при проектном расчете тормозного крана выбирается его схема, и рассчитываются основные конструктивные параметры, обусловливающие статические характеристики: диаметр следящего поршня или диафрагмы, жесткость и предварительный натяг следящей пружины, передаточное отношение педального привода, максимальное укорочение следящей пружины.

П ри

этом должно быть задано: максимальное

перемещение педали;

максимальное

усилие,

прилагаемое

к педали; максимальное давление

воздуха в ресивере; зона нечувствительности

тормозного крана. Пропускная способность

тормозного крана (площадь проходных

сечений, диаметр клапана) определяется

динамическим расчетом.

ри

этом должно быть задано: максимальное

перемещение педали;

максимальное

усилие,

прилагаемое

к педали; максимальное давление

воздуха в ресивере; зона нечувствительности

тормозного крана. Пропускная способность

тормозного крана (площадь проходных

сечений, диаметр клапана) определяется

динамическим расчетом.

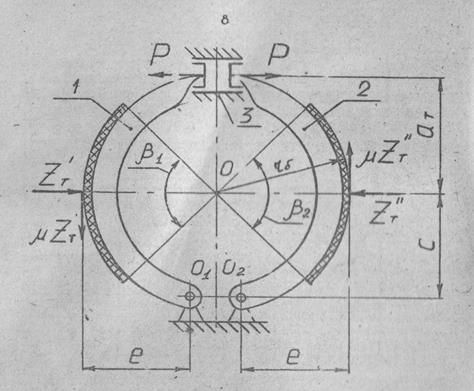

Принципиальная схема пневмопривода тормозных механизмов с равными перемещениями колодок показана на рисунке.

Момент на валу разжимного кулака рассчитывают после определения необходимых приводных сил на колодках тормозного механизма:

,

(14.21)

,

(14.21)

где  – расстояние от оси вала разжимного

кулака до линии действия приводной

силы.

– расстояние от оси вала разжимного

кулака до линии действия приводной

силы.

Необходимое усилие на штоке тормозной камеры можно определить по формуле:

,

(14.22)

,

(14.22)

где  – расстояние от оси вала разжимного

кулака до оси штока тормозной камеры.

– расстояние от оси вала разжимного

кулака до оси штока тормозной камеры.

Давление воздуха в тормозной камере при торможении рассчитывают по формуле:

,

(14.23)

,

(14.23)

где  – активная площадь диафрагмы тормозной

камеры.

– активная площадь диафрагмы тормозной

камеры.

Усилие на поршне тормозного крана зависит от давления воздуха, поступающего в полость крана из ресивера и усилия пружины, действующей на стакан крана:

,

(14.24)

,

(14.24)

Таким образом, усилие на тормозной педали можно определить по формуле:

,

(14.25)

,

(14.25)

где a и b – плечи педали.

Под динамическим расчетом пневматического тормозного привода понимается определение характера изменения во времени давления воздуха в исполнительных органах и следящих аппаратах при резком перемещении тормозной педали. Полученные зависимости называются динамическими характеристиками тормозного привода и позволяют определить его быстродействие, синхронность работы и др.

studfile.net

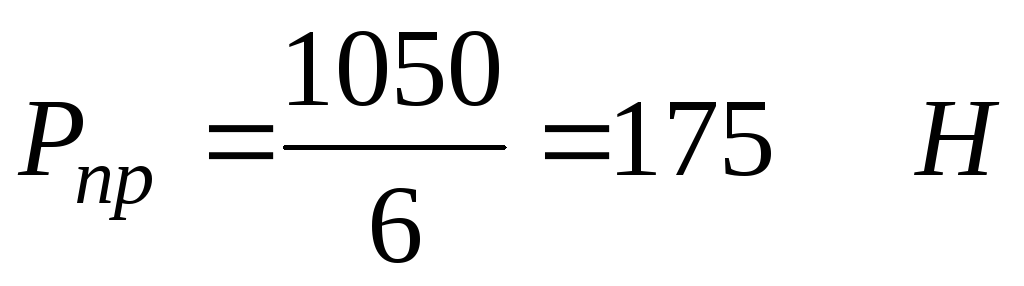

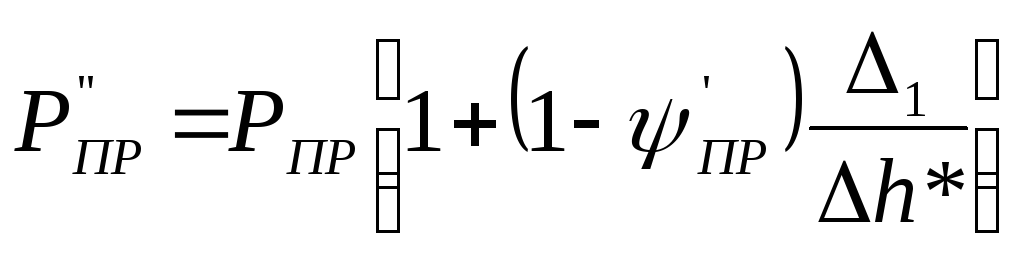

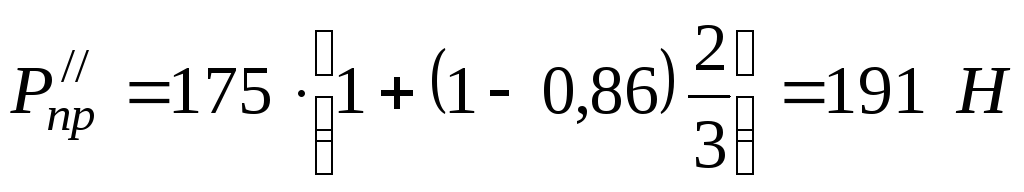

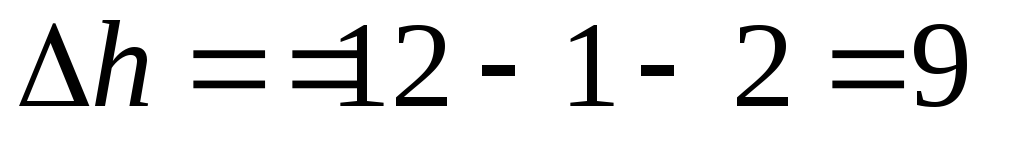

4 Расчет и выбор тормозного устройства

Целью данного расчета является определение тормозного момента и выбор по нему типа тормоза, а также проверка по допустимой потере мощности выбранного тормоза.

Исходными данными являются технические данные механизма подъёма мостового крана п. 3 и технические данные выбранного электродвигателя, грузоподъемных машинах тормоз является важнейшим элементом, обеспечивающим безопасность эксплуатации, поэтому наиболее важные условия выбора, установки и функционирования тормозов регламентированы действующими правилами безопасной эксплуатации кранов утвержденных, Госгортехнадзором. В соответствии с этим каждый подъемный механизм грузоподъемной машины должен снабжаться нормально замкнутым тормозом, расположенным на таком участке кинематической схемы, который имеет неразъемную, под нагрузкой связь с выходным валом передаточного механизма. Подъемные механизмы, которые служат для передвижения жидкого металла, должны иметь два нормально замкнутых независимых тормоза. При этом наличие в кинематической цепи двух тормозов обязательно для двух двигательных механизмов, при аварийном механическом отключении одного из двигателей.

Основным параметром тормоза является гарантированно развиваемый им тормозной момент. Тормозной момент определяется усилием на измерительном рычаге, при котором начинается проскальзывание шкива или дисков тормоза. Согласно правилам Госгортехнадзора, каждый из установленных на механизме механических тормозов должен удерживать груз, составляющий 125% номинального, при его остановке только с помощью этого тормоза.

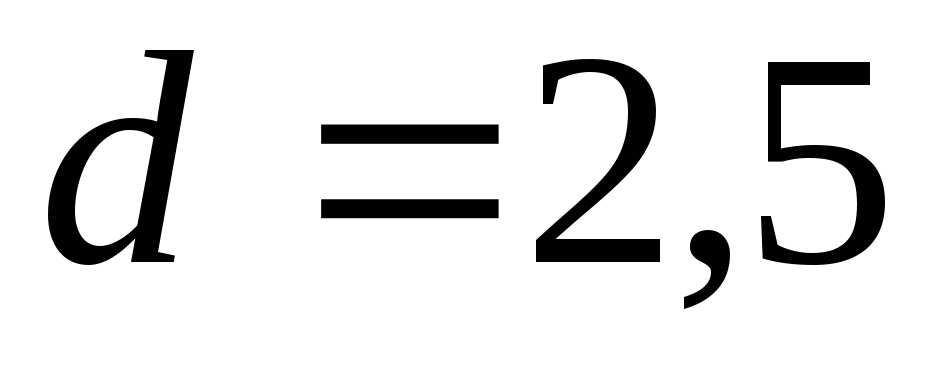

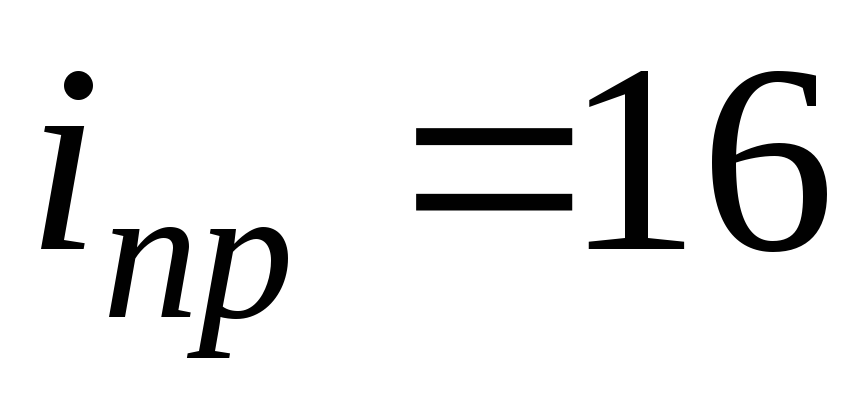

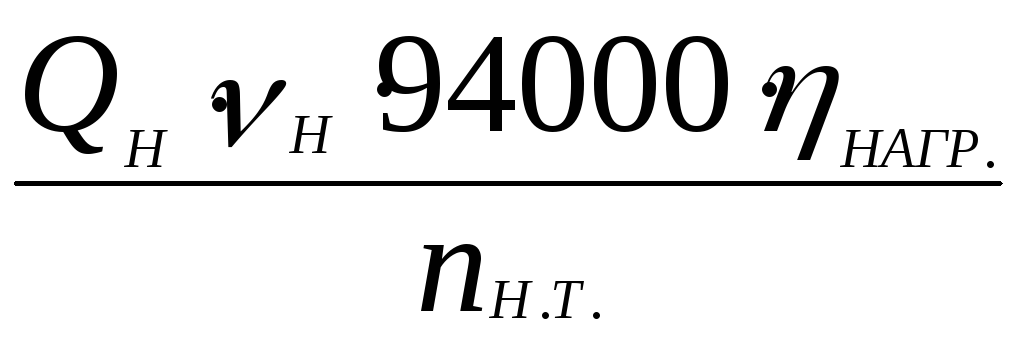

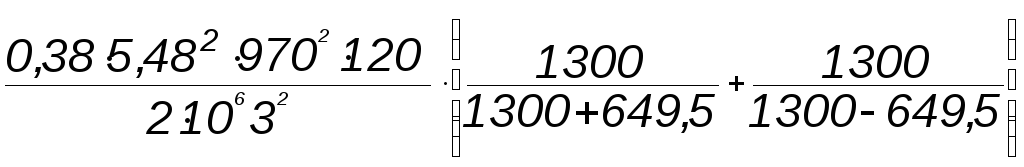

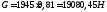

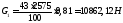

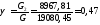

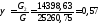

4.1 Определяем расчетный момент тормоза, Нм:

Мтр =  (17)

(17)

где Qн — номинальная грузоподъемность, т;

vн — номинальная скорость подъема, м/с;

нагр — КПД механизма для номинальной нагрузки;

nнт — номинальная частота вращения тормозного шки- ва, соответствующая скорости Vн , об/мин.

Мтр = 5*0,07*94000*0,84/970 = 455,8 Нм.

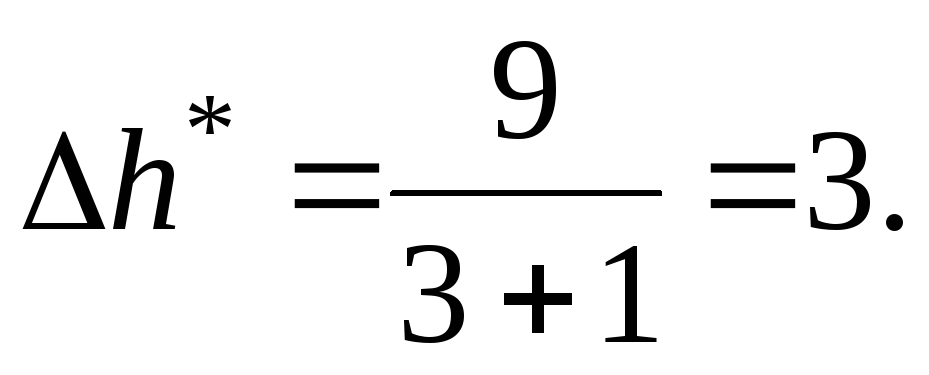

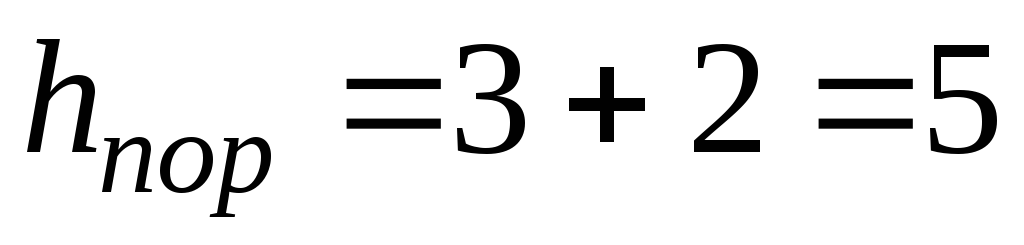

4.2 Определяем тормозной момент с учетом режимов работы механизма подъема, Нм:

Мт=kзт∙Мтр (18)

где kзт — коэффициент запаса тормоза 1 таблица 2 — 1. Для двойного тормоза и режима работы С, kзт = 1,25.

Мт = 1,25 ∙455,8= 569,7 Нм.

4.3 Выбираю тормозной электромагнит переменного тока серии КМТ 4А имеющего следующие технические дан — ные:

Данные тормоза:

диаметр шкива, мм (м) 400 (0,4)

тормозной момент, Нм 1300

Данные электромагнита:

тяговое усилие, 700 Н

масса якоря, 24 кг

максимальный ход, 50 мм

допустимое число включений в час 300

время включения, сек 0,2

время отключения, сек 0,25

полная мощность, В*А:

при включении 38000

во включенном состоянии 1900

потребляемая мощность, Вт 400

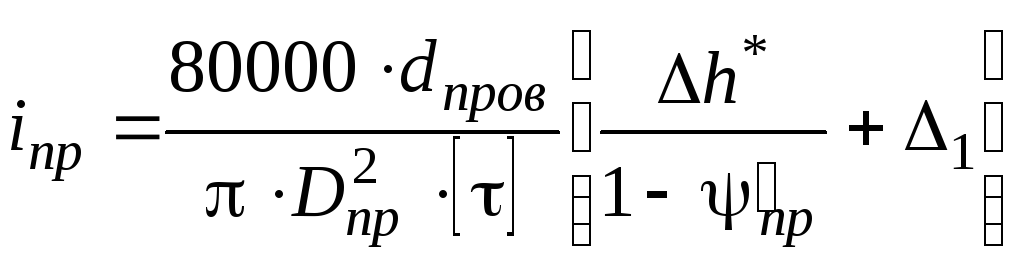

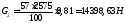

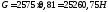

4.4 Определяем допустимую мощность потерь на трение, Вт:

Рдоп = 360 * D * (10 * D + 1), (19)

где D — диаметр тормозного шкива, м.

Рдоп = 360 * 0,4 * (10 * 0,4 + 1) = 720 Вт.

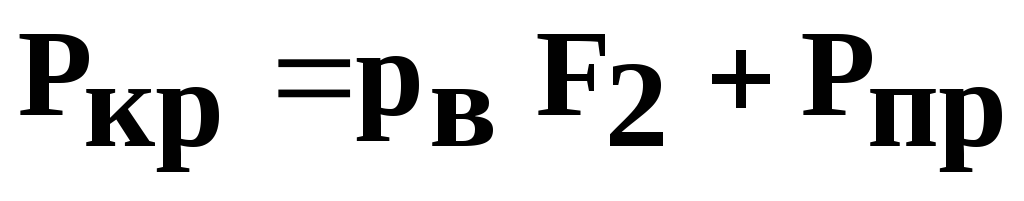

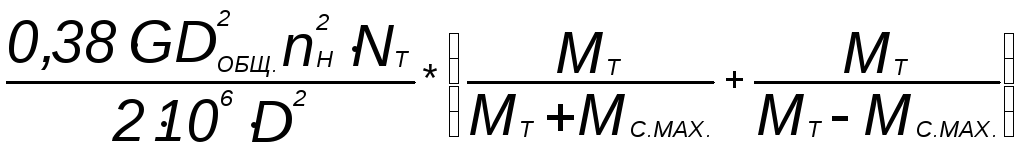

4.5 Действительная мощность потерь при торможении, Вт:

Р

=

Р

=

где GDобщ2 — суммарный маховый момент всех элементов, кг*м2;

nн — номинальная частота вращения, об/мин;

Nт — число торможений в час;

D — диапазон регулирования, характеризующий с какой скорости начинается торможение;

Мт — номинальный момент тормоза, Нм;

Мс.max— наибольший момент статической нагрузки, Нм.

Р

=  =186 Вт.

=186 Вт.

4.6 Проверяем выбранный тормоз на выполнение условия выбора по тепловому режиму:

Рдоп = 720 Вт 186 Вт = Р

Условие выполняется, поэтому окончательно выбираем тормоз КМТ 4А.

studfile.net

4 Расчет тормозной системы Расчет тормозной динамики

В качестве исходных данных взяты технические характеристики автомобиля БМВ 750 (таблица 4.1).

Таблица 4. 1 — Техническая характеристика автомобиля БМВ 750

Параметр | Значение |

Высота, мм | 1478 |

Колесная база, мм | 3070 |

Размер шин | 245/50R18 |

Снаряженная масса, кг | 1945 |

Полная масса, кг | 2575 |

Расчет нормальных реакций на колесах автомобиля при его торможении

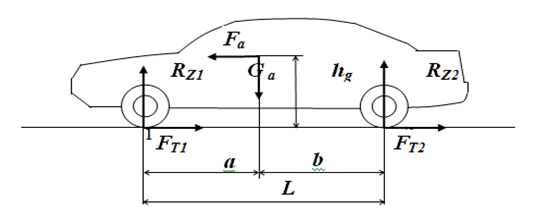

Рисунок 4.1 – Силы, вызывающие перераспределение нормальных реакций при торможении автомобиля

Реакции дороги на передний и задний мосты автомобиля.

(1)

(1)  (2)

(2)

Распределение нагрузки между мостами ( передний / задний ) снаряженного автомобиля принимаем равным 53/47, для груженого – 43/57.

1) Определим нагрузки на мосты:

для снаряженного состояния:

— нагрузка,

приходящаяся на передний мост;

— нагрузка,

приходящаяся на передний мост;

— нагрузка,

приходящаяся на задний мост;

— нагрузка,

приходящаяся на задний мост;

—

вес автомобиля.

—

вес автомобиля.

для груженого состояния:

—

нагрузка, приходящаяся на передний

мост;

—

нагрузка, приходящаяся на передний

мост;

—

нагрузка, приходящаяся на задний мост;

—

нагрузка, приходящаяся на задний мост;

—

вес автомобиля.

—

вес автомобиля.

2) Рассчитаем удельные нагрузки на задний мост:

—

для снаряженного состояния;

—

для снаряженного состояния;

—

для груженого состояния.

—

для груженого состояния.

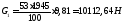

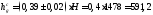

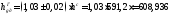

3) Определим высоту центра масс автомобиля:

для снаряженного состояния:

мм -высота центра

масс;

мм -высота центра

масс;

—

удельная высота центра масс.

—

удельная высота центра масс.

для груженого состояния:

мм -высота центра

масс;

мм -высота центра

масс;

—

удельная высота центра масс.

—

удельная высота центра масс.

4) Рассчитаем реакции дороги на передний и задний мосты автомобиля при подстановки в (1) и (2) указанных выше зависимостей в снаряженном и груженном состоянии:

;- на переднем

колесе;

;- на переднем

колесе;

;- на заднем колесе.

;- на заднем колесе.

Результаты расчета заносим в таблицу 2.

Расчет тормозных сил и моментов:

1) Расчет идеальных тормозных сил

Идеальные тормозные силы для снаряженного и груженного состояний рассчитаны по формуле:

;- для переднего

колеса;

;- для переднего

колеса;

;- для заднего

колеса.

;- для заднего

колеса.

2) Расчет тормозных моментов

Идеальные тормозные моменты для снаряженного и груженного состояний рассчитаны по формуле:

;- для переднего

колеса;

;- для переднего

колеса;

;- для заднего

колеса.

;- для заднего

колеса.

3) Расчет удельных тормозных сил:

;

;

Результаты расчета заносим в таблицу 4.2

Таблица 4.2 — Реакции дороги, тормозные силы и моменты, действующие на передний и задний мосты снаряженного автомобиля.

Z | Rz1 | Rz2 | Fт1и | Fт2и | Мт1и | Мт2и | Dт1и | Dт2и |

Снаряженное состояние | ||||||||

0 | 10112,639 | 8967,812 | 0 | 0 | 0 | 0 | 0 | 0 |

0,1 | 10470,891 | 8609,559 | 1047,089 | 860,9559 | 367,633 | 302,2816 | 0,054878 | 0,04512241 |

0,2 | 10829,144 | 8251,306 | 2165,829 | 1650,261 | 760,4225 | 579,4067 | 0,11351 | 0,08648964 |

0,3 | 11187,396 | 7893,054 | 3356,219 | 2367,916 | 1178,368 | 831,3754 | 0,175898 | 0,12410169 |

0,4 | 11545,649 | 7534,801 | 4618,259 | 3013,921 | 1621,471 | 1058,187 | 0,242041 | 0,15795857 |

0,5 | 11903,901 | 7176,549 | 5951,951 | 3588,274 | 2089,73 | 1259,843 | 0,31194 | 0,18806026 |

0,6 | 12262,154 | 6818,296 | 7357,292 | 4090,978 | 2583,145 | 1436,342 | 0,385593 | 0,21440678 |

0,7 | 12620,406 | 6460,044 | 8834,284 | 4522,031 | 3101,717 | 1587,685 | 0,463002 | 0,23699811 |

0,8 | 12978,659 | 6101,791 | 10382,93 | 4881,433 | 3645,446 | 1713,871 | 0,544166 | 0,25583427 |

0,9 | 13336,911 | 5743,539 | 12003,22 | 5169,185 | 4214,331 | 1814,901 | 0,629085 | 0,27091524 |

Z | Rz1 | Rz2 | Fт1и | Fт2и | Мт1и | Мт2и | Dт1и | Dт2и |

Груженое состояние | ||||||||

0 | 11872,553 | 13388,2 | 0 | 0 | 0 | 0 | 0 | 0 |

0,1 | 12361,075 | 12899,68 | 1236,107 | 1289,968 | 433,9973 | 452,9076 | 0,048934 | 0,05106608 |

0,2 | 12849,597 | 12411,15 | 2569,919 | 2482,231 | 902,2987 | 871,5112 | 0,101736 | 0,09826433 |

0,3 | 13338,119 | 11922,63 | 4001,436 | 3576,789 | 1404,904 | 1255,811 | 0,158405 | 0,14159474 |

0,4 | 13826,641 | 11434,11 | 5530,656 | 4573,644 | 1941,813 | 1605,806 | 0,218943 | 0,18105732 |

0,5 | 14315,163 | 10945,59 | 7157,581 | 5472,794 | 2513,027 | 1921,498 | 0,283348 | 0,21665207 |

0,6 | 14803,685 | 10457,07 | 8882,211 | 6274,239 | 3118,544 | 2202,885 | 0,351621 | 0,24837898 |

0,7 | 15292,207 | 9968,543 | 10704,54 | 6977,98 | 3758,366 | 2449,969 | 0,423762 | 0,27623805 |

0,8 | 15780,729 | 9480,021 | 12624,58 | 7584,017 | 4432,491 | 2662,748 | 0,499771 | 0,3002293 |

0,9 | 16269,251 | 8991,499 | 14642,33 | 8092,35 | 5140,92 | 2841,224 | 0,579647 | 0,3203527 |

1 | 16757,773 | 8502,977 | 16757,77 | 8502,977 | 5883,654 | 2985,395 | 0,663392 | 0,33660827 |

Произведем построение графиков реакции дороги, тормозных сил и моментов в зависимости от относительного замедления автомобиля на интервале z=0…1.0. (рисунки 4.2…4.).

Рисунок 4.2 — График тормозных сил переднего и заднего мостов снаряженного и груженого состояния автомобиля в зависимости от относительного замедления автомобиля.

Рисунок 4.3 — График тормозных моментов переднего и заднего мостов снаряженного и груженого состояния автомобиля в зависимости от относительного замедления автомобиля.

Расчет удельных тормозных сил по сцеплению колеса с дорогой

Удельные тормозные силы по сцеплению в контакте колеса переднего и заднего мостов с дорогой рассчитываются по формулам:

Прямые постоянного коэффициента сцепления передней оси

;

;

Прямые постоянного коэффициента сцепления задней оси

;

;

Результаты расчета сводим в таблицу 4.3.

Таблица 4.3 — Удельные тормозные силы переднего и заднего мостов в зависимости от коэффициента сцепления шин с дорогой.

сост. | Снаряженное состояние | Груженое состояние | |||||||||

Dтμiи | Dтμ1и | Dтμ2и | Dтμ1и | Dтμ2и | |||||||

μ | Dтμ2и | Dтμ1и | Dтμ2и | Dтμ1и | |||||||

0 | 0,5 | 0 | 1 | 0 | 0,5 | 0 | 1 | ||||

0,1 | 0,0540142 | 0,063582 | 0,046134 | 0,027704 | 0,047927 | 0,057787 | 0,051994 | 0,03302221 | |||

0,2 | 0,1101358 | 0,129644 | 0,090598 | 0,054405 | 0,097782 | 0,117899 | 0,102053 | 0,06481473 | |||

0,3 | 0,1684907 | 0,198336 | 0,133481 | 0,080157 | 0,149684 | 0,18048 | 0,150281 | 0,095445 | |||

0,4 | 0,2292149 | 0,269816 | 0,174867 | 0,10501 | 0,203762 | 0,245684 | 0,196778 | 0,12497561 | |||

0,5 | 0,2924556 | 0,344259 | 0,214832 | 0,129009 | 0,260156 | 0,313679 | 0,241635 | 0,15346473 | |||

0,6 | 0,3583726 | 0,421852 | 0,253448 | 0,152199 | 0,319017 | 0,38465 | 0,284937 | 0,18096651 | |||

0,7 | 0,4271395 | 0,502799 | 0,290782 | 0,174618 | 0,380511 | 0,458796 | 0,326765 | 0,20753139 | |||

0,8 | 0,4989451 | 0,587324 | 0,326898 | 0,196306 | 0,44482 | 0,536335 | 0,367191 | 0,23320646 | |||

0,9 | 0,5739955 | 0,675668 | 0,361853 | 0,217297 | 0,512139 | 0,617505 | 0,406285 | 0,25803568 | |||

1 | 0,6525157 | 0,768096 | 0,395703 | 0,237625 | 0,582687 | 0,702566 | 0,444112 | 0,28206017 | |||

1,1 | 0,7347519 | 0,864899 | 0,4285 | 0,25732 | 0,6567 | 0,791807 | 0,480733 | 0,30531844 | |||

1,2 | 0,8209743 | 0,966394 | 0,460291 | 0,276411 | 0,734442 | 0,885543 | 0,516204 | 0,32784655 | |||

Рисунок 4.4 — График удельных тормозных сил снаряженного и груженного состояния

studfile.net

Расчет барабанно-колодочных тормозных механизмов автомобиля ВАЗ-2105

Федеральное государственное образовательное

учреждение высшего профессионального образования

«СИБИРСКИЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ»

Красноярский Государственный Политехнический Университет

Кафедра: «Автомобили и Двигатели»

ПРАКТИЧЕСКАЯ РАБОТА №4

Расчет барабанно-колодочных тормозных механизмов

автомобиля ВАЗ-2105

Выполнил: студент АТ 64-1

Мутовина А.И.

Проверил: Муромцев А. С.

Красноярск 2007

Тормозная система служит для создания и

изменения искусственного сопротивления движению АТС с целью быстрой остановки

или снижения его скорости. На любых автотранспортных средствах обязательно

должно быть установлено не менее трех тормозных систем: рабочая, запасная и

стояночная.

Тормозная система служит для создания и

изменения искусственного сопротивления движению АТС с целью быстрой остановки

или снижения его скорости. На любых автотранспортных средствах обязательно

должно быть установлено не менее трех тормозных систем: рабочая, запасная и

стояночная.

Тормозные системы состоят из двух частей: тормозных механизмов и тормозного привода. Тормозной механизм – это устройство, непосредственно создающее искусственное сопротивление движению автомобиля. Тормозной привод представляет собой совокупность устройств, предназначенных для передачи к тормозным механизмами усиления воздействия водителя на педаль или рычаг тормоза.

Задачи расчета.

1. Определение требуемых тормозных моментов на колесах передней и задней осей, обеспечивающих затормаживание АТС с наибольшей эффективностью на сухой дороге с твердым покрытием.

2. Выбор и расчет параметров тормозного механизма, позволяющих получить требуемый тормозной момент.

3. Расчет величин средних удельных давлений на накладки колодок, влияющих на их долговечность, и сравнение с рекомендуемыми.

4. Определение удельной работы трения в тормозном механизме, оказывающей влияние на нагрев тормозного барабана, а следовательно, и износ тормозных накладок.

5. Расчет повышения температуры тормозного барабана при однократном торможении АТС.

6. Определение величин разжимных сил, действующих на колодки тормозного механизма, которые должны обеспечить величину требуемого тормозного момента, и необходимых для проектирования тормозного привода.

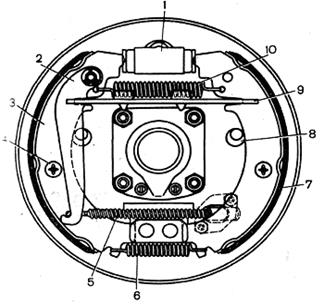

Рис. 1. Тормозной механизм автомобиля ВАЗ-2105.

Тормозной механизм автомобиля ВАЗ-2105: 1 – колесный цилиндр, 2 – рычаг ручного привода колодок, 3 – колодка тормоза, 4 – чашка и опорная стойка колодок, 5 – трос привода стояночного тормоза, 6 – нижняя стяжная пружина, 7 – фрикционная накладка, 8 – эксцентрик регулировки зазора между колодкой и барабаном, 9 – распорная планка, 10 – верхняя стяжная пружина.

Исходные данные:  ,

,  ,

,  ,

,  ,

,  ,

,  ,

,  ,

,  ,

,  .

.

Требуемые тормозные моменты для каждого колеса соответственно передней (1) и задней (2) оси:

, (1)

, (1)

, (2)

, (2)

где  — вес (сила тяжести) автомобиля,

— вес (сила тяжести) автомобиля,

и

и  координаты

центра тяжести автомобиля в продольной плоскости,

координаты

центра тяжести автомобиля в продольной плоскости,

— коэффициент сцепления колеса с дорогой (

— коэффициент сцепления колеса с дорогой ( — сухой асфальтобетон),

— сухой асфальтобетон),

— высота центра тяжести автомобиля,

— высота центра тяжести автомобиля,

— колесный радиус,

— колесный радиус,

— межосевое расстояние (база) автомобиля.

— межосевое расстояние (база) автомобиля.

,

,

,

,

Выбор параметров

тормозного механизма.

Выбор параметров

тормозного механизма.

Параметры тормозного механизма

выбирают в зависимости от радиуса  внутренней рабочей

поверхности тормозного барабана, который в свою очередь определяется размерами

колеса. Зазор между внутренней поверхностью обода колеса и тормозным барабаном,

необходимый для вентиляции тормозного механизма, должен быть не менее

внутренней рабочей

поверхности тормозного барабана, который в свою очередь определяется размерами

колеса. Зазор между внутренней поверхностью обода колеса и тормозным барабаном,

необходимый для вентиляции тормозного механизма, должен быть не менее  .

.

Диаметр внутренней поверхности обода:

, (3)

, (3)

Рис. 2. Расчетная схема тормозного механизма.

Радиус внутренней поверхности обода:

, (4)

, (4)

Вычитая из  величину среднего значения зазора

величину среднего значения зазора  , получаем радиус наружной поверхности

тормозного барабана:

, получаем радиус наружной поверхности

тормозного барабана:

, (5)

, (5)

Примем толщину обода тормозного

барабана  , тогда радиус внутренней поверхности

барабана:

, тогда радиус внутренней поверхности

барабана:

, (6)

, (6)

Другие параметры тормозного

механизма определяются, исходя из  :

:

, (7)

, (7)

, (8)

, (8)

, (9)

, (9)

,

,

Оценка величины суммарной площади

тормозных накладок.

Правильность выбора параметров тормозного механизма предварительно оценивают по отношению массы АТС к суммарной площади тормозных накладок.

Суммарная площадь тормозных накладок:

,

(10)

,

(10)

где  — ширина тормозной накладки,

— ширина тормозной накладки,

— внутренний радиус

тормозного барабана,

— внутренний радиус

тормозного барабана,

и

и  — углы обхвата соответственно активной и

пассивной колодками в радианах,

— углы обхвата соответственно активной и

пассивной колодками в радианах,

, (11)

, (11)

, (12)

, (12)

Для легковых автомобилей это

отношение находится в пределах  .

.

Расчет средних удельных давлений.

В тормозном механизме с плавающим разжимным устройством (рис.2) среднее удельное давление на накладку активной колодки больше удельного давления на накладку пассивной колодки. Их определяем соответственно из уравнений (13) и (14):

Для тормозного механизма переднего колеса:

Активная колодка:

Активная колодка:

, (13)

, (13)

,

,

Пассивная колодка:

, (14)

, (14)

Для тормозного механизма заднего колеса:

Активная колодка:

, (15)

, (15)

,

,

Пассивная колодка:

, (16)

, (16)

,

,

Удельные давления ни на одной колодке не

превышают допустимых

Удельные давления ни на одной колодке не

превышают допустимых  .

.

Расчет удельной работы трения.

Расчет удельной работы трения в

тормозном механизме ведут по уравнению (17) при торможении со скорости  . Допустимые величины

. Допустимые величины  составляют

составляют  .

.

,

(17)

,

(17)

где

где  — начальная скорость торможения,

— начальная скорость торможения,

— сила тяжести

автомобиля,

— сила тяжести

автомобиля,

— суммарная площадь тормозных

накладок,

— суммарная площадь тормозных

накладок,

,

,

Расчет повышения температуры

тормозного барабана.

Повышение температуры тормозного

барабана рассчитываем по уравнению (18). Считаем, что вся кинетическая энергия

АТС превращается в тепло, идущее на нагрев всех тормозных барабанов. При

однократном торможении АТС со скорости  повышение

температуры тормозного барабана не должно превышать

повышение

температуры тормозного барабана не должно превышать  .

.

, (18)

, (18)

где  — сила тяжести автомобиля,

— сила тяжести автомобиля,

— начальная скорость

торможения,

— начальная скорость

торможения,

— удельная

теплоемкость материала тормозного механизма ( барабан из силумина ),

— удельная

теплоемкость материала тормозного механизма ( барабан из силумина ),

— масса тормозного

барабана,

— масса тормозного

барабана,

— число затормаживаемых

колес.

— число затормаживаемых

колес.

,

,

Расчет разжимных сил колодок.

Для колодок передних колес:

, (19)

, (19)

,

,

Для колодок задних колес:

, (20)

, (20)

.

.

Реализация разжимных сил осуществляют за счет правильного выбора параметров тормозного привода.

vunivere.ru

Расчёт тормозных свойств автомобиля

Торможение — процесс создания и изменения искусственного сопротивления движению автомобиля с целью уменьшения его скорости или удержания неподвижным относительно дороги.

Тормозные свойства — совокупность свойств, определяющих максимальное замедление автомобиля при его движении на различных дорогах в тормозном режиме, предельные значения внешних сил, при действии которых заторможенный автомобиль надёжно удерживается на месте или имеет необходимые минимальные установившееся скорости при движении под уклон.

Тормозной режим — режим, при котором ко всем или нескольким колёсам подводятся тормозные моменты.

Функциональная схема рабочей тормозной системы

Функциональная схема рабочей тормозной системы автомобиля

Газ 33023 представлена на Рис.

Зависимость тормозного и остановочного пути атс от коэффициента сцепления колёс с дорогой

Тормозной путь — это путь, пройденный автомобилем с момента нажатия на педаль тормоза до полной остановки.

Остановочный путь — это путь пройденный автомобилем с момента обнаружения водителем препятствия до полной остановки.

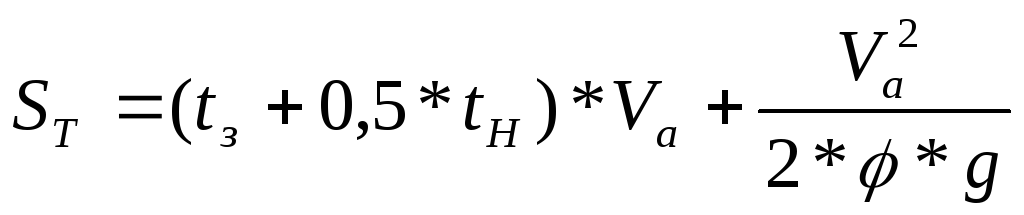

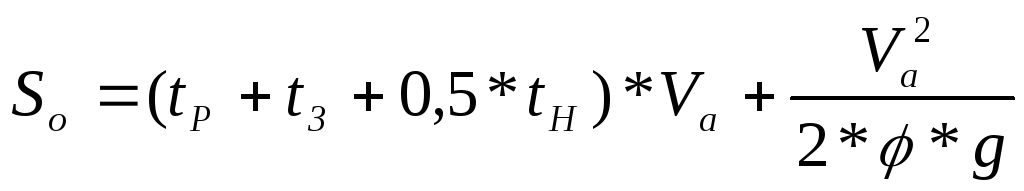

Тормозной путь определяется по формуле:

,

,

где tз — время запаздывания срабатывания привода, tз = 0,05 с;

tн — время нарастания замедления, tн = 0,05 с;

Vа — скорость автомобиля, м/с;

φ — коэффициент сцепления колёс с дорогой;

g — ускорение свободного падения, g = 10 м/с2.

Остановочный путь определяется по формуле:

,

,

где tР — время реакции водителя, tР = 1.5 с.

Пример расчёта:

При φ = 0,2; Vа = 10 м/с:

St= 10*(0,5+0,5* 0,05)+0,05*102/0,2=26,05 м;

So=10*(1,5+0,05+0,5*0,05)+0,05*102/0,2=32,2 м.

При φ = 0,8; Vа = 10 м/с:

St= 10*(0,7+0,5* 0,05)+0,05*102/0,2=1,94 м;

So=10*(1,5+0,05+0,5*0,05)+0,05*102/0,2=9,44 м;

Дальнейшие расчёты зависимости тормозного и остановочного путей от скорости выполнены с помощью ЭВМ и представлены в таблице.

Таблица 13.Зависимость тормозного и остановочного пути при коэфф. сцепления равном 0,2

Vа | St | So |

5 | 6,775 | 9,85 |

10 | 26,05 | 32,2 |

15 | 57,825 | 67,05 |

20 | 102,1 | 114,4 |

25 | 158,875 | 174,25 |

30 | 228,15 | 246,6 |

35 | 309,925 | 331,45 |

40 | 404,2 | 428,8 |

Таблица 14.Зависимость тормозного и остановочного пути при коэфф. сцепления равном 0,8

Vа | St | So |

5 | 1,94 | 9,44 |

10 | 7,00 | 22,00 |

15 | 15,19 | 37,69 |

20 | 26,50 | 56,50 |

25 | 40,94 | 78,44 |

30 | 58,50 | 103,50 |

35 | 79,19 | 131,69 |

40 | 103,00 | 163,00 |

Зависимость тормозного и остановочного путей от коэффициента сцепления с дорогой, при заданной скорости

Все формулы для расчета смотри выше.

При скорости Va=110 км/ч:

При φ = 0,2;

St= 30,5*(0,5+0,5* 0,05)+0,05*30,52/0,2= 234,85м;

So=30,5*(1,5+0,07+0,5*0,07)+0,05*30,52/0,2= 280,6м.

При скорости Va=65 км/ч:

При φ = 0,2;

St= 15,2*(0,5+0,5* 0,05)+0,05*15,22/0,2= 58,9м;

So=15,2*(1,5+0,07+0,5*0,07)+0,05*15,22/0,2= 81,7м.

Va, м/с | φ | 0,1 | 0,20 | 0,30 | 0,40 | 0,50 | 0,60 | 0,70 | 0,80 |

30,5 | Sт, м | 464,36 | 234,85 | 157,33 | 118,57 | 95,31 | 79,81 | 68,73 | 60,43 |

Sо, м | 509,96 | 280,60 | 203,08 | 164,32 | 141,06 | 125,56 | 114,48 | 106,18 | |

15,2 | Sт, м | 116,66 | 58,90 | 39,65 | 30,02 | 24,24 | 20,39 | 17,64 | 15,58 |

Sо, м | 139,46 | 81,70 | 62,45 | 52,82 | 47,04 | 43,19 | 40,44 | 38,38 |

Графические зависимости тормозного и остановочного путей от коэффициента сцепления колёс с дорогой изображены на Рис.

studfile.net